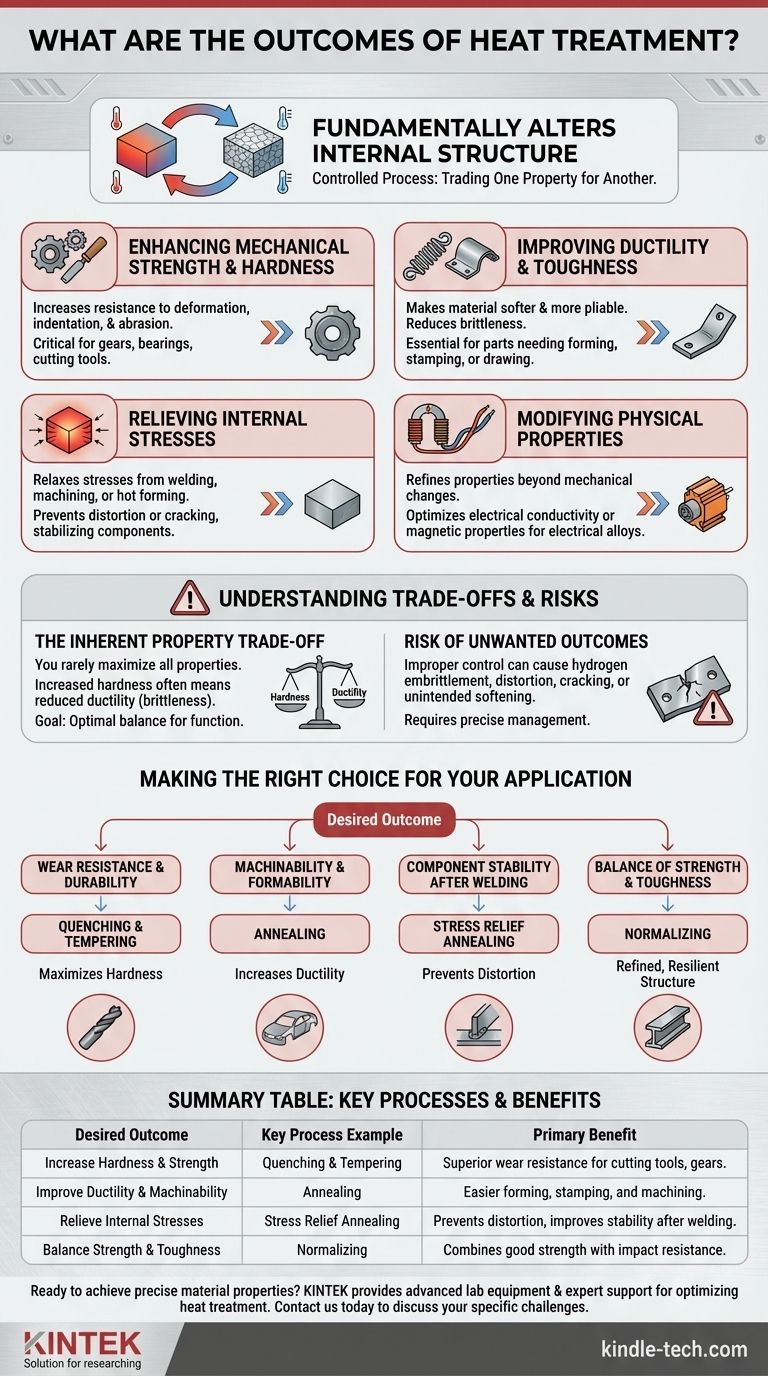

Em sua essência, o tratamento térmico altera fundamentalmente a estrutura interna de um material para alcançar um conjunto específico de propriedades aprimoradas. Os resultados primários são mudanças previsíveis nas características mecânicas, como aumento da dureza e resistência, melhoria da ductilidade, alívio de tensões internas para melhor usinabilidade e aumento da resistência ao desgaste.

O tratamento térmico é melhor compreendido como um processo controlado de troca de uma propriedade do material por outra. Ao gerenciar cuidadosamente os ciclos de aquecimento e resfriamento, você pode adaptar precisamente o desempenho de um material para atender a um requisito de engenharia específico, seja dureza extrema para uma ferramenta de corte ou ductilidade para uma peça conformada.

Os Principais Objetivos do Tratamento Térmico

O tratamento térmico não é uma única ação, mas uma categoria de processos, cada um projetado para produzir uma mudança específica e desejável em um material, mais comumente o aço.

Aprimorando a Resistência Mecânica e a Dureza

Um dos objetivos mais comuns é tornar um material mais forte e mais duro. Isso aumenta sua capacidade de resistir à deformação, indentação e abrasão.

Este resultado é crítico para componentes como engrenagens, rolamentos e ferramentas de corte que exigem alta resistência ao desgaste e integridade estrutural sob carga.

Melhorando a Ductilidade e a Tenacidade

Por outro lado, o tratamento térmico pode tornar um material mais macio e mais dúctil. Isso reduz a fragilidade, permitindo que o material se curve ou estique sem fraturar.

Este processo, frequentemente chamado de recozimento, é essencial para peças que precisam ser estampadas, conformadas ou trefiladas em uma forma específica. Ele torna o material mais fácil de trabalhar.

Aliviando Tensões Internas

Processos de fabricação como soldagem, usinagem ou conformação a quente introduzem tensões internas em um material. Essas tensões podem levar à distorção ou rachaduras ao longo do tempo.

O tratamento térmico pode efetivamente relaxar e redistribuir essas tensões, estabilizando o componente e tornando a usinagem ou o uso subsequente mais previsível e confiável.

Modificando Propriedades Físicas

Além das mudanças mecânicas, o tratamento térmico também pode ser usado para refinar as propriedades físicas de um material.

Isso inclui otimizar a condutividade elétrica ou aprimorar as propriedades magnéticas de certas ligas para uso em motores, transformadores e outros componentes elétricos.

Compreendendo as Compensações e os Riscos

Embora poderoso, o tratamento térmico é uma ciência precisa onde a aplicação incorreta pode levar a resultados indesejáveis. Compreender as compensações é fundamental para uma implementação bem-sucedida.

A Compensação Inerente de Propriedades

Raramente é possível maximizar todas as propriedades de uma vez. Por exemplo, processos que aumentam drasticamente a dureza de um aço quase sempre reduzem sua ductilidade, tornando-o mais frágil.

O objetivo não é alcançar um material "perfeito", mas encontrar o equilíbrio ideal de propriedades para a função específica do componente.

Risco de Resultados Indesejados

O controle inadequado pode levar a consequências negativas. Por exemplo, o uso de uma atmosfera de alto hidrogênio para certos aços pode causar fragilização por hidrogênio, uma grave perda de ductilidade.

Outros riscos incluem distorção da peça, rachaduras superficiais ou amolecimento não intencional se a temperatura e as taxas de resfriamento não forem gerenciadas com extrema precisão.

Complexidade e Custo do Processo

O tratamento térmico eficaz não é uma simples assadura em forno. Requer equipamentos sofisticados, muitas vezes caros, para controlar precisamente a temperatura e as condições atmosféricas.

Além disso, exige significativa experiência técnica para projetar o ciclo térmico correto e diagnosticar problemas, aumentando o custo operacional e a complexidade.

Fazendo a Escolha Certa para Sua Aplicação

O resultado desejado do tratamento térmico deve estar diretamente alinhado com a função pretendida do componente.

- Se o seu foco principal é resistência ao desgaste e durabilidade: Seu objetivo é um tratamento que maximize a dureza, como têmpera e revenimento.

- Se o seu foco principal é usinabilidade ou conformabilidade: Seu objetivo é um tratamento que alivie o estresse e aumente a ductilidade, como o recozimento.

- Se o seu foco principal é a estabilidade do componente após a soldagem: Seu objetivo é um tratamento térmico pós-soldagem (alívio de tensões) para evitar futuras distorções ou falhas.

- Se o seu foco principal é um equilíbrio entre resistência e tenacidade: Seu objetivo é um processo como normalização ou austêmpera para criar uma estrutura interna refinada e resiliente.

Ao compreender esses resultados potenciais, você pode selecionar e especificar intencionalmente o processo certo para transformar um material padrão em um componente de alto desempenho.

Tabela Resumo:

| Resultado Desejado | Exemplo de Processo Chave | Benefício Principal |

|---|---|---|

| Aumentar Dureza e Resistência | Têmpera e Revenimento | Resistência superior ao desgaste para ferramentas de corte, engrenagens. |

| Melhorar Ductilidade e Usinabilidade | Recozimento | Conformação, estampagem e usinagem mais fáceis. |

| Aliviar Tensões Internas | Recozimento para Alívio de Tensões | Previne distorção, melhora a estabilidade após a soldagem. |

| Equilibrar Resistência e Tenacidade | Normalização | Combina boa resistência com resistência ao impacto. |

Pronto para alcançar as propriedades de material precisas que sua aplicação exige?

Na KINTEK, somos especializados em fornecer os equipamentos de laboratório avançados e o suporte especializado necessários para processos eficazes de tratamento térmico. Seja você desenvolvendo ferramentas de corte, conformando peças complexas ou garantindo a confiabilidade de estruturas soldadas, nossas soluções ajudam a otimizar a dureza, a ductilidade e o alívio de tensões para resultados superiores.

Entre em contato conosco hoje através do nosso Formulário de Contato para discutir como podemos apoiar os desafios específicos de tratamento térmico do seu laboratório e ajudá-lo a transformar materiais padrão em componentes de alto desempenho.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo