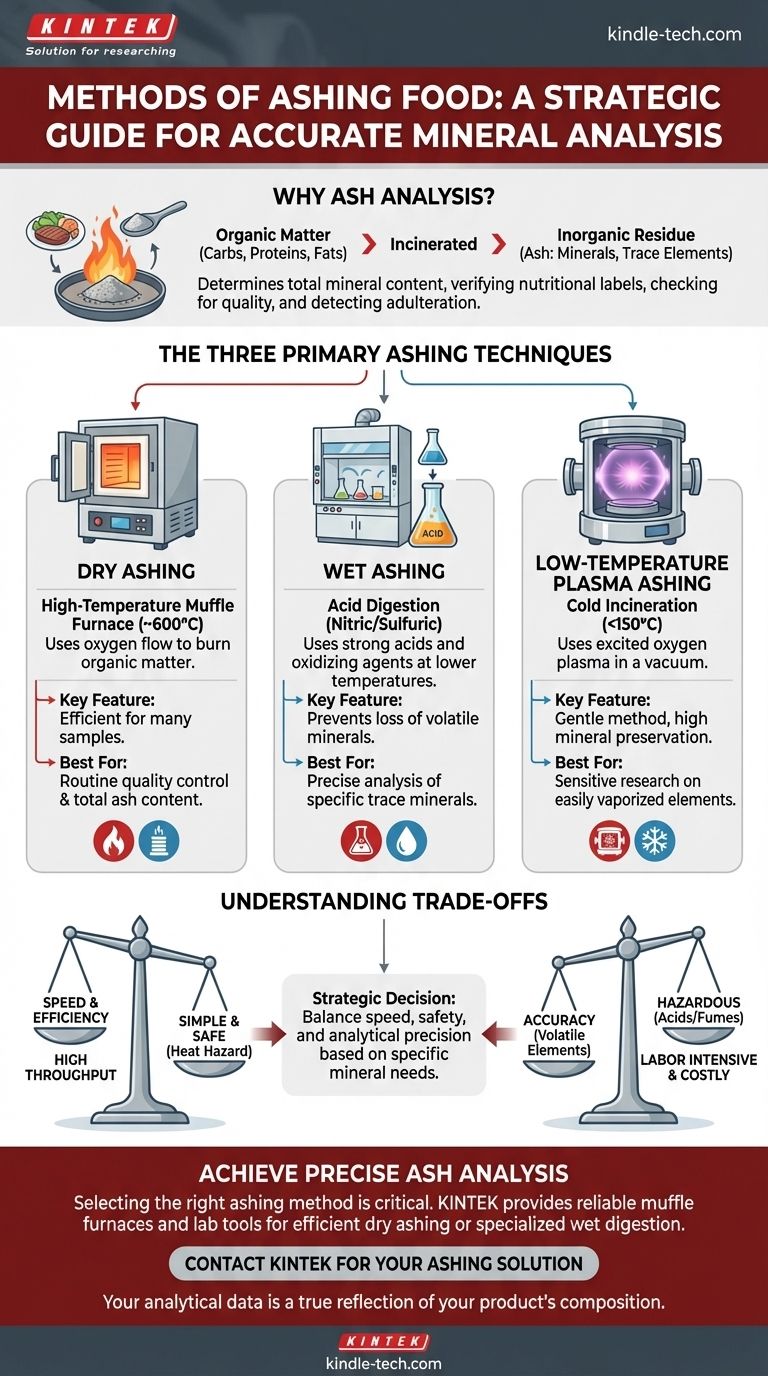

Os principais métodos para incineração de alimentos são incineração a seco, incineração úmida e incineração a baixa temperatura. Este processo envolve a combustão a alta temperatura de uma amostra para queimar toda a matéria orgânica, deixando apenas os componentes minerais inorgânicos. A escolha do método é crítica e depende inteiramente do objetivo analítico, do tipo de amostra e das especificações exigidas.

Escolher o método de incineração correto é uma decisão estratégica que equilibra velocidade, segurança e precisão analítica. A questão central não é apenas como medir as cinzas, mas quais minerais você precisa medir com precisão.

O Propósito da Análise de Cinzas em Alimentos

Antes de comparar os métodos, é crucial entender por que este processo é realizado. A incineração é uma técnica fundamental na ciência dos alimentos para determinar o teor mineral total de um produto.

O Que "Cinzas" Representa

Cinzas é o resíduo inorgânico que permanece depois que todos os compostos orgânicos — principalmente carboidratos, proteínas e gorduras — foram completamente incinerados. Este resíduo consiste nos minerais essenciais, oligoelementos e contaminantes metálicos presentes na amostra original.

Por Que É Uma Métrica Crítica

O teor de cinzas é um indicador chave da qualidade e valor nutricional dos alimentos. É usado para verificar rótulos nutricionais, verificar a presença de certos minerais e até mesmo detectar possível adulteração onde enchimentos inorgânicos podem ter sido adicionados.

Uma Análise das Técnicas de Incineração

Cada método de incineração serve a um propósito diferente, com vantagens e desvantagens distintas relacionadas à temperatura, segurança e preservação de minerais específicos.

Incineração a Seco

Este é o método mais comum usado na indústria alimentícia para determinar o teor mineral total. A amostra é colocada em um forno mufla de alta temperatura, tipicamente aquecido a cerca de 600°C (1112°F). Um fluxo de oxigênio ajuda a converter os elementos não combustíveis da amostra em óxidos e sulfatos estáveis. O peso seco restante é o total de cinzas.

Incineração Úmida

A incineração úmida, ou digestão úmida, é usada na análise de oligoelementos específicos que podem ser perdidos em altas temperaturas de um forno mufla. Em vez de apenas calor, este método usa uma combinação de ácidos fortes e agentes oxidantes (como ácido nítrico ou sulfúrico) para digerir a matéria orgânica em temperaturas muito mais baixas.

Incineração por Plasma a Baixa Temperatura

Esta é uma técnica mais especializada e menos comum. Ela usa uma câmara de vácuo onde plasma de oxigênio excitado é usado para "incinerar a frio" o material orgânico em temperaturas tipicamente abaixo de 150°C. Este é o método mais suave disponível.

Compreendendo as Trocas

Nenhum método único é universalmente superior. A escolha correta depende de uma compreensão clara das trocas entre velocidade, precisão e custo.

Volatilidade vs. Velocidade

A principal troca é entre a velocidade da incineração a seco e a precisão da incineração úmida para certos elementos. O calor extremo da incineração a seco pode fazer com que minerais voláteis (como mercúrio, chumbo e zinco) vaporizem e escapem, levando a um resultado impreciso e subestimado para esses elementos específicos.

Segurança e Manuseio

A incineração a seco é relativamente simples e segura, com o principal perigo sendo o alto calor do forno. Em contraste, a incineração úmida é significativamente mais perigosa, exigindo manuseio habilidoso de ácidos altamente corrosivos e supervisão constante em uma capela de exaustão.

Produtividade e Custo

Para controle de qualidade de rotina, a incineração a seco é altamente eficiente. Um forno mufla pode processar muitas amostras simultaneamente com tempo mínimo de manuseio. A incineração úmida e a baixa temperatura são mais trabalhosas e exigem equipamentos mais caros, tornando-as menos adequadas para ambientes de alta produtividade.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo analítico deve ser o guia definitivo para selecionar uma técnica de incineração.

- Se o seu foco principal é o controle de qualidade de rotina ou rotulagem nutricional geral para cinzas totais: A incineração a seco é o método mais eficiente e prático.

- Se o seu foco principal é a análise precisa de oligoelementos voláteis específicos: A incineração úmida é necessária para evitar a perda de minerais e garantir uma quantificação precisa.

- Se o seu foco principal é pesquisa altamente sensível em elementos facilmente vaporizados: A incineração por plasma a baixa temperatura oferece o mais alto grau de preservação mineral, embora com um custo significativo em tempo e equipamento.

Em última análise, selecionar a técnica de incineração correta garante que seus dados analíticos não sejam apenas um número, mas um verdadeiro reflexo da composição mineral do produto.

Tabela Resumo:

| Método | Característica Chave | Melhor Para |

|---|---|---|

| Incineração a Seco | Forno mufla de alta temperatura (~600°C) | Controle de qualidade de rotina e teor total de cinzas |

| Incineração Úmida | Digestão ácida em temperaturas mais baixas | Análise precisa de oligoelementos voláteis |

| Incineração por Plasma a Baixa Temperatura | Incineração a frio (<150°C) | Pesquisa sensível em elementos facilmente vaporizados |

Obtenha análises de cinzas precisas e confiáveis em seu laboratório. A seleção do método de incineração correto é crítica para a quantificação precisa de minerais. A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo os fornos mufla confiáveis e ferramentas de laboratório que você precisa para incineração a seco eficiente ou digestão úmida especializada. Nossos especialistas podem ajudá-lo a escolher a solução ideal para suas necessidades específicas de teste de alimentos. Entre em contato com nossa equipe hoje para discutir sua aplicação de incineração e garantir que seus dados analíticos sejam um verdadeiro reflexo da composição do seu produto.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- A calcinação pode ser feita em um forno mufla? Sim, para aquecimento preciso em atmosfera de ar.

- Como o calor afeta a resistência do material? Entendendo a Degradação Térmica e a Falha por Fluência

- Qual a diferença entre um forno de laboratório e uma mufla de laboratório? Escolha a Ferramenta de Aquecimento Certa para o Seu Laboratório

- Qual é a transferência de calor de um forno mufla? Compreendendo o Aquecimento Indireto para Pureza

- O que é um forno mufla na indústria alimentícia? Uma ferramenta chave para análise nutricional precisa