Os "ingredientes" de um revestimento PVD não são misturados como uma receita, mas consistem em um único material de origem sólido que é vaporizado e depositado átomo por átomo. Este material de origem, chamado de "alvo", pode ser um metal puro como titânio, zircônio ou cromo, um metal precioso como ouro, ou uma liga específica. A escolha do material do alvo determina diretamente a cor, dureza e resistência à corrosão do revestimento final.

O conceito central a ser compreendido é que o PVD não é uma fórmula única. O "ingrediente" é o material de origem que você escolhe vaporizar, e são as propriedades atômicas desse material específico que se ligam à superfície do seu produto para criar o resultado desejado.

O Princípio Central: Do Alvo Sólido à Camada Atômica

A Deposição Física de Vapor (PVD) é fundamentalmente um processo de transferência de um material em nível molecular. É mais parecido com a impressão 3D com átomos do que com a pintura.

O que é um "Alvo"?

O "ingrediente" em qualquer processo PVD começa como um bloco sólido de material de alta pureza conhecido como alvo. Esta é a fonte do revestimento.

Se você deseja um revestimento à base de titânio, você começa com um alvo sólido de titânio. Se você deseja um revestimento de ouro verdadeiro, você usa um alvo sólido de ouro.

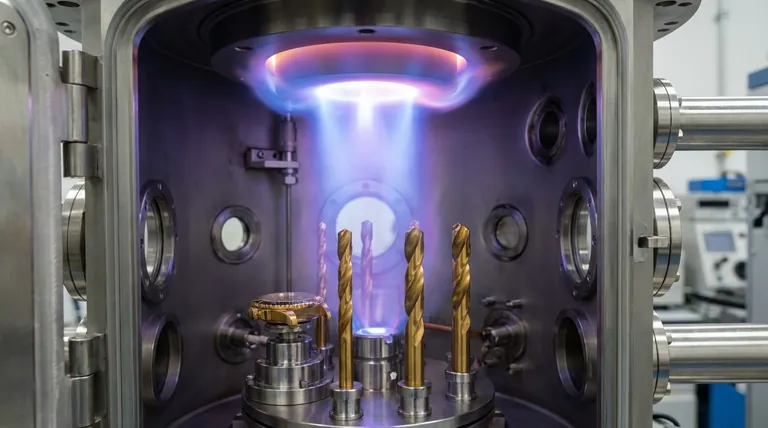

O Processo de Vaporização

Dentro de uma câmara de alto vácuo, o alvo é bombardeado com íons de alta energia. Este bombardeio é tão poderoso que solta átomos do alvo sólido, convertendo-os em vapor ou plasma.

Este é um processo físico, não químico. O material é simplesmente transicionado de uma fase sólida para uma fase de vapor sem alterar sua química fundamental.

Deposição no Substrato

Esta nuvem de átomos vaporizados viaja através do vácuo e se condensa nos objetos sendo revestidos (os "substratos").

Como isso acontece átomo por átomo, o revestimento forma uma camada incrivelmente fina, densa e bem aderida na superfície do substrato, tipicamente entre 0,5 e 5 micrômetros de espessura.

Materiais de Revestimento Comuns e Suas Propriedades

A escolha do material do alvo é ditada inteiramente pelas propriedades desejadas do produto final.

Cavalos de Batalha Industriais: Nitretos e Carbonetos

Para a maioria das aplicações industriais, o metal alvo é vaporizado na presença de um gás reativo como nitrogênio ou carbono. Isso forma compostos cerâmicos ainda mais duros na superfície do substrato.

O mais comum é o Nitreto de Titânio (TiN), conhecido por sua cor dourada, dureza extrema e excelente resistência ao desgaste. É frequentemente usado em ferramentas de corte e brocas.

Outras opções populares incluem Nitreto de Zircônio (ZrN) para um aspecto de latão ou ouro pálido com resistência superior à corrosão, e Nitreto de Cromo (CrN) para dureza excepcional e baixo coeficiente de atrito.

O Caso do PVD "Ouro"

Este é um ponto frequente de confusão. Um acabamento PVD "ouro" pode se referir a duas coisas muito diferentes.

Na maioria das vezes, é um revestimento como o Nitreto de Titânio (TiN) que tem uma cor dourada brilhante, mas não contém ouro real. Este é escolhido por sua durabilidade e custo-benefício em itens como torneiras ou relógios.

No entanto, para bens de luxo, o material alvo pode ser ouro real (por exemplo, 18k ou 24k). Este processo vaporiza ouro genuíno, depositando uma camada fina e dura que é muito mais durável do que o banho de ouro tradicional.

Compreendendo as Compensações

O desempenho de um revestimento PVD não é determinado apenas pelo ingrediente. Faz parte de um sistema, e compreender suas limitações é fundamental para o sucesso.

O Substrato é o Mais Importante

A durabilidade final de um produto é uma combinação do revestimento e do material base. Um revestimento PVD duro em um substrato macio como plástico protegerá contra arranhões, mas ainda amassará facilmente porque o material subjacente cede.

O mesmo revestimento em aço temperado resultará em uma superfície dramaticamente mais durável. O revestimento é tão forte quanto a base em que é aplicado.

Espessura do Revestimento vs. Fragilidade

Embora um revestimento mais espesso (próximo a 5 micrômetros) possa proporcionar mais resistência ao desgaste, ele também pode se tornar mais frágil e propenso a lascar em caso de impacto.

Revestimentos mais finos (cerca de 1 micrômetro) geralmente proporcionam um melhor equilíbrio entre resistência a arranhões e flexibilidade, aderindo melhor a peças que podem sofrer pequenas flexões.

Aplicação em Linha de Visada

O processo PVD é "linha de visada", o que significa que os átomos vaporizados viajam em linha reta do alvo para o substrato.

Isso torna muito difícil revestir canais internos complexos ou as partes traseiras de peças intrincadas sem rotação complexa dentro da câmara. É mais adequado para superfícies externas.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o "ingrediente" PVD correto significa combinar as propriedades do material com seu objetivo principal.

- Se o seu foco principal é máxima durabilidade e resistência ao desgaste: Escolha um revestimento cerâmico industrial como Nitreto de Titânio (TiN) ou Nitreto de Cromo (CrN).

- Se o seu foco principal é uma cor específica com resistência à corrosão: Use materiais como Nitreto de Zircônio (ZrN) para tons dourados ou outras ligas de titânio para acabamentos em preto, bronze e gunmetal.

- Se o seu foco principal é um acabamento genuíno de metal precioso: Use um alvo feito de ouro real ou outros metais preciosos para um revestimento durável e autêntico em bens de luxo.

Em última análise, entender o "ingrediente" PVD é sobre escolher o material de origem certo para alcançar o desempenho e a estética precisos que seu projeto exige.

Tabela Resumo:

| Material do Alvo | Forma Comum de Revestimento | Propriedades Chave | Aplicações Típicas |

|---|---|---|---|

| Titânio (Ti) | Nitreto de Titânio (TiN) | Cor dourada, dureza extrema, resistência ao desgaste | Ferramentas de corte, brocas, componentes de relógios |

| Zircônio (Zr) | Nitreto de Zircônio (ZrN) | Cor latão/dourado, resistência superior à corrosão | Torneiras, ferragens de portas, componentes marítimos |

| Cromo (Cr) | Nitreto de Cromo (CrN) | Baixo atrito, dureza excepcional, resistência à corrosão | Instrumentos médicos, ferramentas de precisão |

| Ouro (Au) | Revestimento de Ouro Puro | Acabamento de ouro autêntico, superfície de luxo durável | Relógios de luxo, joias, eletrônicos de alta qualidade |

Pronto para Elevar Seu Produto com Revestimentos PVD de Precisão?

Na KINTEK, somos especializados em soluções avançadas de revestimento PVD que transformam superfícies comuns em ativos de alto desempenho. Seja para durabilidade de nível industrial para ferramentas de corte ou acabamentos autênticos de metais preciosos para bens de luxo, nossa experiência em equipamentos de laboratório e consumíveis garante que seu processo de revestimento entregue resultados excepcionais.

Nós ajudamos você a:

- Selecionar o material alvo perfeito para sua aplicação específica

- Alcançar dureza superior, resistência à corrosão e apelo estético

- Otimizar a espessura e adesão do revestimento para desempenho máximo

- Resolver desafios complexos de revestimento com nossa expertise técnica

Nossas soluções são ideais para: Fabricantes de ferramentas de corte, dispositivos médicos, bens de luxo, componentes automotivos e eletrônicos de consumo.

Entre em contato conosco hoje para discutir como nossa expertise em revestimento PVD pode aprimorar o desempenho e o valor do seu produto!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Máquina de Fundição de Filme Esticável de PVC para Plástico de Laboratório para Teste de Filme

- Chiller de Armadilha Fria Direta a Vácuo

- Folha e Chapa de Titânio de Alta Pureza para Aplicações Industriais

As pessoas também perguntam

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados