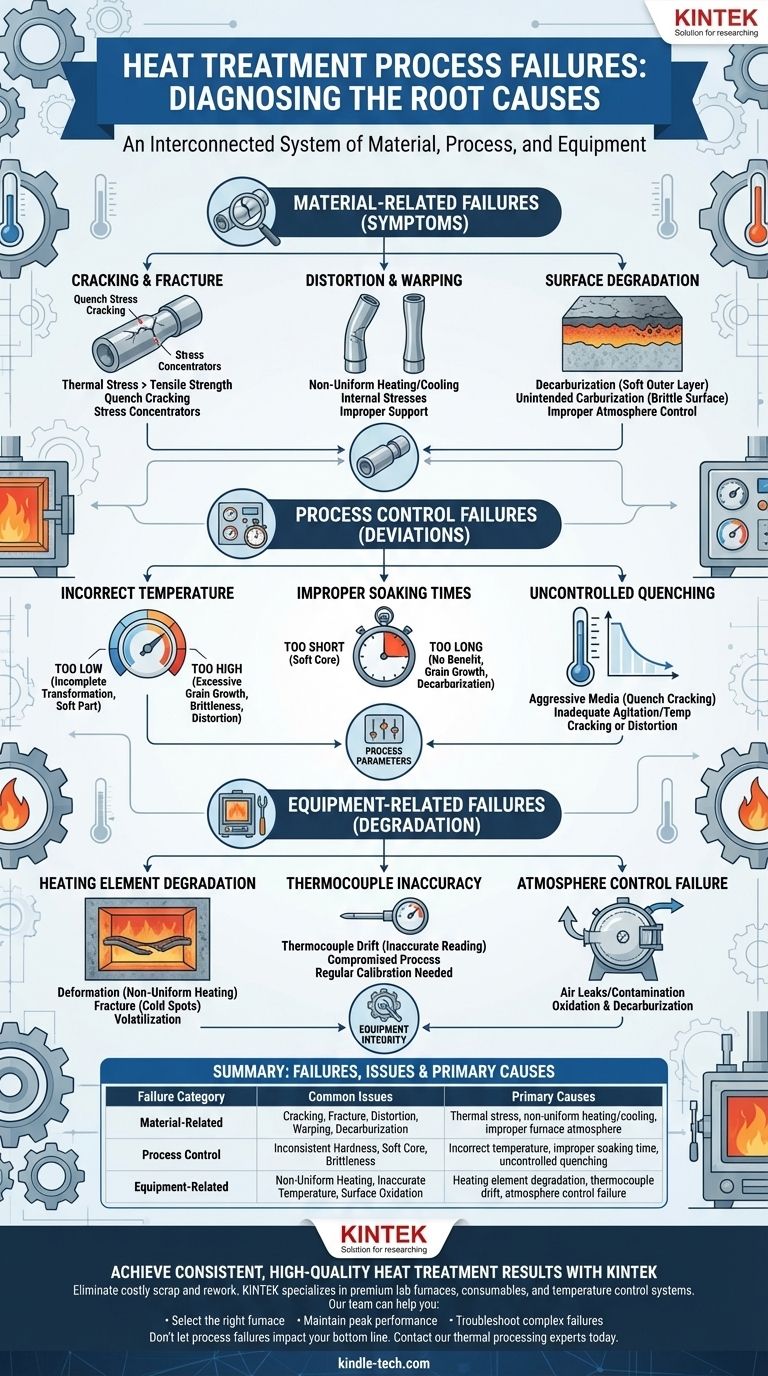

Em sua essência, a falha no tratamento térmico se manifesta de três maneiras principais: imprecisão dimensional (distorção e empenamento), degradação da superfície (como descarbonetação) e falha mecânica (rachaduras ou fraturas). Esses problemas raramente são causados por um único erro, mas sim por uma falha no controle preciso da temperatura, tempo e taxas de resfriamento, muitas vezes agravada pela degradação do equipamento ou manuseio inadequado do material.

A principal conclusão é que as falhas no tratamento térmico não são eventos aleatórios. São sintomas de um desvio subjacente no processo, no material ou no equipamento, e a solução de problemas bem-sucedida requer uma compreensão sistemática de como esses três elementos interagem.

Diagnóstico de Falhas Relacionadas ao Material

As falhas mais visíveis são aquelas observadas na peça acabada. Estas são o resultado direto de tensões térmicas e transformações metalúrgicas que deram errado.

Rachaduras e Fraturas

Este é o modo de falha mais catastrófico. As rachaduras geralmente se formam quando as tensões térmicas excedem a resistência à tração do material a uma temperatura específica.

A rachadura por têmpera é o tipo mais comum, ocorrendo durante o resfriamento rápido quando diferentes seções de uma peça se contraem em taxas diferentes, criando imensas tensões internas.

Cantos internos afiados, marcas de ferramentas e mudanças abruptas na seção transversal atuam como concentradores de tensão, fornecendo um ponto de início para a formação dessas rachaduras.

Distorção e Empenamento

Distorção é uma mudança no tamanho ou forma de uma peça em comparação com suas dimensões originais. Este é um problema extremamente comum e custoso.

É causada principalmente pelo alívio de tensões internas retidas de etapas de fabricação anteriores ou por aquecimento e resfriamento não uniformes. Se um lado de uma peça esfria mais rápido que o outro, ela inevitavelmente empenará.

O suporte adequado de peças longas ou finas dentro do forno é crítico para prevenir flacidez e distorção em altas temperaturas.

Degradação da Superfície

Essas falhas afetam as propriedades da superfície do material, que é frequentemente a área de trabalho mais crítica.

A descarbonetação é a perda de carbono da superfície do aço. Isso cria uma camada externa macia, reduzindo a resistência ao desgaste e a vida útil à fadiga, mesmo que o núcleo esteja perfeitamente endurecido.

O oposto, a carbonetação não intencional, pode tornar a superfície excessivamente quebradiça e propensa a lascar. Ambos são causados por controle inadequado da atmosfera do forno.

Identificando Falhas no Controle do Processo

Por trás de cada falha de material há um desvio de processo. Obter controle sobre os parâmetros centrais do processo é a chave para o sucesso repetível.

Controle de Temperatura Incorreto

A temperatura é a variável mais importante. Usar uma temperatura muito baixa resulta em uma transformação metalúrgica incompleta e uma peça que não atinge a dureza desejada.

Por outro lado, temperaturas muito altas podem causar crescimento excessivo de grãos, levando à fragilidade. Também pode aumentar o risco de distorção e degradação da superfície.

Tempos de Permanência Inadequados

A permanência é o período durante o qual a peça é mantida na temperatura alvo. Deve ser longa o suficiente para que toda a seção transversal atinja uma temperatura uniforme e para que as transformações de fase necessárias sejam concluídas.

Um tempo de permanência muito curto resultará em um núcleo macio. Um tempo de permanência excessivamente longo não oferece nenhum benefício metalúrgico e pode piorar o crescimento de grãos e a descarbonetação.

Têmpera Não Controlada

A taxa de resfriamento, ou têmpera, é tão crítica quanto a taxa de aquecimento. O objetivo é resfriar a peça rapidamente o suficiente para atingir a dureza desejada, mas não tão rapidamente a ponto de rachar ou distorcer.

Usar um meio de têmpera muito agressivo (por exemplo, água em vez de óleo) para um determinado grau de aço é uma causa clássica de rachaduras por têmpera. A agitação e a temperatura do banho de têmpera também desempenham um papel crítico.

Compreendendo Falhas Relacionadas ao Equipamento

Seu controle de processo é tão bom quanto o equipamento que o executa. A degradação gradual pode introduzir desvios de processo difíceis de diagnosticar.

Degradação do Elemento de Aquecimento

Como observado em fornos a vácuo e outros fornos elétricos, os elementos de aquecimento são componentes consumíveis que falham com o tempo.

Essas falhas incluem deformação em alta temperatura (flacidez), que leva a um aquecimento não uniforme, fratura, que cria pontos frios no forno, e volatilização, onde o material do elemento evapora lentamente, reduzindo sua eficácia.

Essa degradação causa diretamente o aquecimento não uniforme que leva à distorção e dureza inconsistente em uma peça ou lote.

Imprecisão do Termopar

O termopar é o termômetro do forno. Se ele fornecer uma leitura imprecisa, todo o seu processo estará comprometido.

A deriva do termopar ocorre com o tempo, onde o dispositivo perde lentamente a precisão. Um controlador de forno pode "pensar" que está na temperatura correta quando na verdade está 20 graus fora, levando a lotes falhos. A calibração regular é essencial.

Falha no Controle da Atmosfera

Para processos que exigem um ambiente específico (por exemplo, vácuo, nitrogênio, argônio), qualquer vazamento ou contaminação é uma falha de processo.

Vazamentos de ar em um forno a vácuo ou em uma atmosfera inerte causarão oxidação e descarbonetação, arruinando as propriedades da superfície das peças sendo tratadas.

Fazendo a Escolha Certa para o Seu Objetivo

Prevenir falhas no tratamento térmico requer uma abordagem holística que equilibre os requisitos de desempenho com a realidade do processo.

- Se seu foco principal é maximizar o desempenho da peça: Priorize o controle preciso da temperatura, tempo e atmosfera, e sempre verifique as propriedades finais com testes de dureza e análise metalúrgica.

- Se seu foco principal é reduzir sucata e retrabalho: Enfatize a consistência do processo através de manutenção rigorosa do equipamento, calibração regular do termopar e procedimentos padronizados de carregamento de peças.

- Se seu foco principal é solucionar uma falha existente: Comece com uma revisão completa dos dados do processo (gráficos de tempo/temperatura) e uma inspeção visual da peça em busca de sinais reveladores, como localização de rachaduras ou padrões de distorção.

Em última análise, alcançar resultados de tratamento térmico consistentes e confiáveis vem de tratar o processo como um sistema interconectado.

Tabela Resumo:

| Categoria de Falha | Problemas Comuns | Causas Primárias |

|---|---|---|

| Relacionadas ao Material | Rachaduras, Fraturas, Distorção, Empenamento, Descarbonetação | Tensão térmica, aquecimento/resfriamento não uniforme, atmosfera inadequada do forno |

| Controle do Processo | Dureza Inconsistente, Núcleo Macio, Fragilidade | Temperatura incorreta, tempo de permanência inadequado, têmpera não controlada |

| Relacionadas ao Equipamento | Aquecimento Não Uniforme, Temperatura Imprecisa, Oxidação da Superfície | Degradação do elemento de aquecimento, deriva do termopar, falha no controle da atmosfera |

Obtenha resultados de tratamento térmico consistentes e de alta qualidade com a KINTEK.

Elimine sucata e retrabalho caros garantindo que seu processo seja construído sobre uma base de equipamentos confiáveis e suporte especializado. A KINTEK é especialista em fornos de laboratório premium, consumíveis e sistemas de controle de temperatura projetados para precisão e durabilidade.

Nossa equipe pode ajudá-lo a:

- Selecionar o forno certo para suas necessidades específicas de material e processo.

- Manter o desempenho máximo do equipamento com peças genuínas e serviço especializado.

- Solucionar falhas complexas e otimizar seus parâmetros de processo.

Não deixe que falhas de processo impactem seu resultado final. Entre em contato com nossos especialistas em processamento térmico hoje para uma consulta e veja como podemos aprimorar as capacidades e a confiabilidade do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- Para que serve um forno a vácuo? Desbloqueie o Tratamento Térmico de Alta Pureza para Materiais Superiores

- Por que o controle ambiental dentro de um forno a vácuo é importante para a soldagem por difusão? Laminações de Liga de Titânio Mestre

- Qual é o ciclo de tratamento térmico a vácuo? Alcance Pureza e Precisão Superior do Material

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura