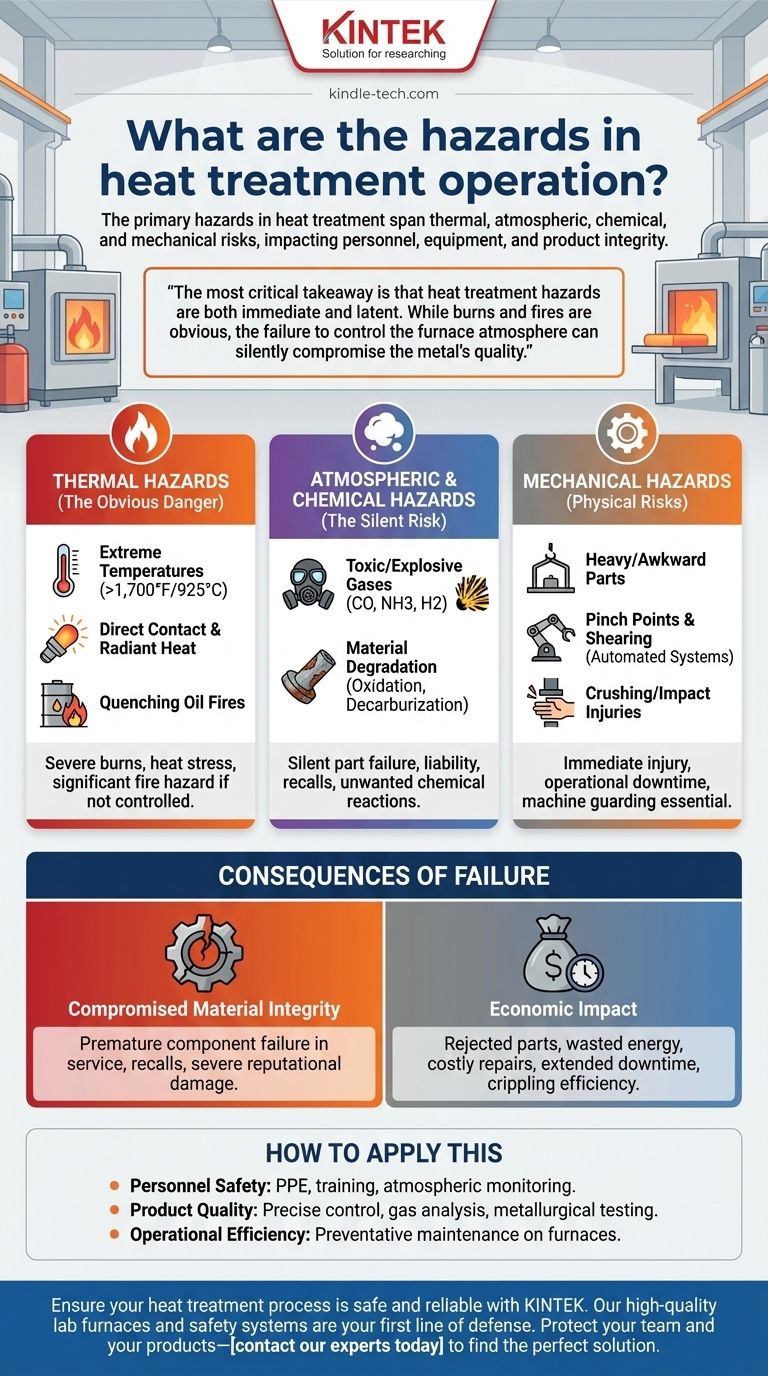

Os principais perigos no tratamento térmico vão muito além das simples altas temperaturas. Eles abrangem uma série de riscos térmicos, atmosféricos, químicos e mecânicos que podem afetar o pessoal, o equipamento e a integridade do produto final. Um processo controlado de forma inadequada não representa apenas ameaças imediatas à segurança, mas também pode introduzir defeitos invisíveis no material, levando a falhas catastróficas em campo.

A conclusão mais crítica é que os perigos do tratamento térmico são imediatos e latentes. Embora queimaduras e incêndios sejam riscos óbvios, a falha em controlar com precisão a atmosfera do forno pode comprometer silenciosamente a qualidade do metal, levando a danos no equipamento, perdas financeiras e falhas perigosas do produto no futuro.

As Principais Categorias de Perigo

Para gerenciar o risco de forma eficaz, você deve entender as categorias distintas de perigos inerentes às operações de tratamento térmico. Cada uma apresenta um conjunto único de desafios e requer estratégias de mitigação específicas.

Perigos Térmicos (O Perigo Óbvio)

O risco mais aparente vem das temperaturas extremas envolvidas. Os fornos geralmente operam a temperaturas superiores a 1.700°F (925°C).

As fontes de perigos térmicos incluem contato direto com peças quentes, interiores de fornos ou acessórios. O calor radiante do forno também pode causar queimaduras graves e estresse térmico, mesmo sem contato direto.

Além disso, o uso de óleos de têmpera inflamáveis apresenta um risco significativo de incêndio se não forem manuseados e mantidos sob rigoroso controle de temperatura e atmosfera.

Perigos Atmosféricos e Químicos (O Risco Silencioso)

Muitos processos de tratamento térmico exigem uma atmosfera controlada dentro do forno para alcançar propriedades metalúrgicas específicas. Isso introduz sérios perigos químicos.

Uma atmosfera controlada de forma inadequada pode criar um ambiente tóxico ou explosivo. Gases como monóxido de carbono, amônia ou hidrogênio são frequentemente usados e podem representar riscos graves para os funcionários em caso de vazamento.

Como destaca a referência, uma atmosfera defeituosa também pode causar reações químicas indesejadas na superfície do metal, como oxidação ou decarburização. Isso degrada silenciosamente as propriedades do material, tornando a peça inútil ou perigosamente fraca.

Perigos Mecânicos

O processo físico de carregar e descarregar fornos envolve riscos mecânicos significativos. Isso inclui o manuseio de peças pesadas ou de formato irregular, o que pode levar a lesões por esmagamento ou impacto.

Sistemas automatizados, transportadores e portas de fornos criam pontos de esmagamento e perigos de cisalhamento. Proteção adequada de máquinas e procedimentos de bloqueio/etiquetagem (lockout/tagout) são essenciais para prevenir acidentes durante a operação e manutenção.

Compreendendo as Consequências da Falha

As repercussões de um perigo se materializar vão muito além de uma lesão imediata na oficina. As falhas de processo mais sutis podem ter efeitos atrasados, mas catastróficos.

Integridade do Material Comprometida

Este é o perigo mais insidioso. Uma peça com química de superfície incorreta devido ao controle inadequado da atmosfera pode passar pela inspeção visual, mas não ter a dureza, resistência à fadiga ou resistência necessárias.

Essa fraqueza pode levar a falhas prematuras do componente quando em serviço. Conforme observado, isso tem repercussões perigosas para os clientes e pode levar a responsabilidade legal, recalls e danos graves à reputação de sua empresa.

Impacto Econômico

As falhas de processo levam diretamente a perdas financeiras. Peças rejeitadas, energia desperdiçada e tempo de produção perdido são os custos imediatos.

Além disso, um incidente envolvendo danos ao equipamento — como degradação do forno devido a uma atmosfera reativa — pode resultar em reparos caros e tempo de inatividade prolongado, prejudicando a eficiência operacional.

Como Aplicar Isso à Sua Operação

Uma estratégia abrangente de segurança e qualidade deve abordar todas as categorias de perigo. Seu foco específico determinará suas prioridades.

- Se o seu foco principal for a segurança do pessoal: Priorize treinamento rigoroso sobre perigos térmicos, Equipamento de Proteção Individual (EPI) adequado, monitoramento atmosférico para gases tóxicos e procedimentos rigorosos de bloqueio/etiquetagem.

- Se o seu foco principal for a qualidade e confiabilidade do produto: Implemente sistemas de controle de atmosfera precisos, análise regular de gases e testes metalúrgicos pós-tratamento robustos para validar cada lote.

- Se o seu foco principal for a eficiência operacional: Enfatize a manutenção preventiva de fornos e sistemas de controle para evitar danos ao equipamento, retrabalho caro e tempo de inatividade não planejado.

Em última análise, o gerenciamento eficaz de perigos no tratamento térmico reconhece que a segurança do pessoal e a qualidade do produto estão inextricavelmente ligadas.

Tabela Resumo:

| Categoria de Perigo | Riscos Principais | Consequências Potenciais |

|---|---|---|

| Térmico | Queimaduras, estresse térmico, incêndio por óleos de têmpera | Lesão pessoal, danos ao equipamento |

| Atmosférico e Químico | Gases tóxicos/explosivos, oxidação/decarburização do material | Falha silenciosa da peça, responsabilidade legal, recalls |

| Mecânico | Esmagamento, pontos de esmagamento, perigos de cisalhamento | Lesão imediata, tempo de inatividade operacional |

Garanta que seu processo de tratamento térmico seja seguro e confiável. O equipamento certo é sua primeira linha de defesa contra perigos térmicos, químicos e mecânicos. A KINTEK é especializada em fornos de laboratório de alta qualidade, sistemas de segurança e consumíveis projetados para controle preciso da atmosfera e segurança operacional. Proteja sua equipe e seus produtos — entre em contato com nossos especialistas hoje mesmo para encontrar a solução perfeita para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia