Em sua essência, um forno de tratamento térmico deve fornecer de forma confiável quatro capacidades fundamentais. Esses requisitos são um sistema de aquecimento preciso, controle de temperatura preciso ao longo do tempo, uma atmosfera de forno gerenciada e a integridade estrutural para conter com segurança todo o processo. Sem qualquer um deles, o forno não pode alcançar as transformações metalúrgicas controladas que são o único propósito do tratamento térmico.

A função essencial de um forno de tratamento térmico não é meramente aquecer, mas criar um ambiente altamente controlado e repetível. Os quatro requisitos principais são os pilares que permitem a manipulação precisa das propriedades centrais de um material através da aplicação cuidadosa de calor e química.

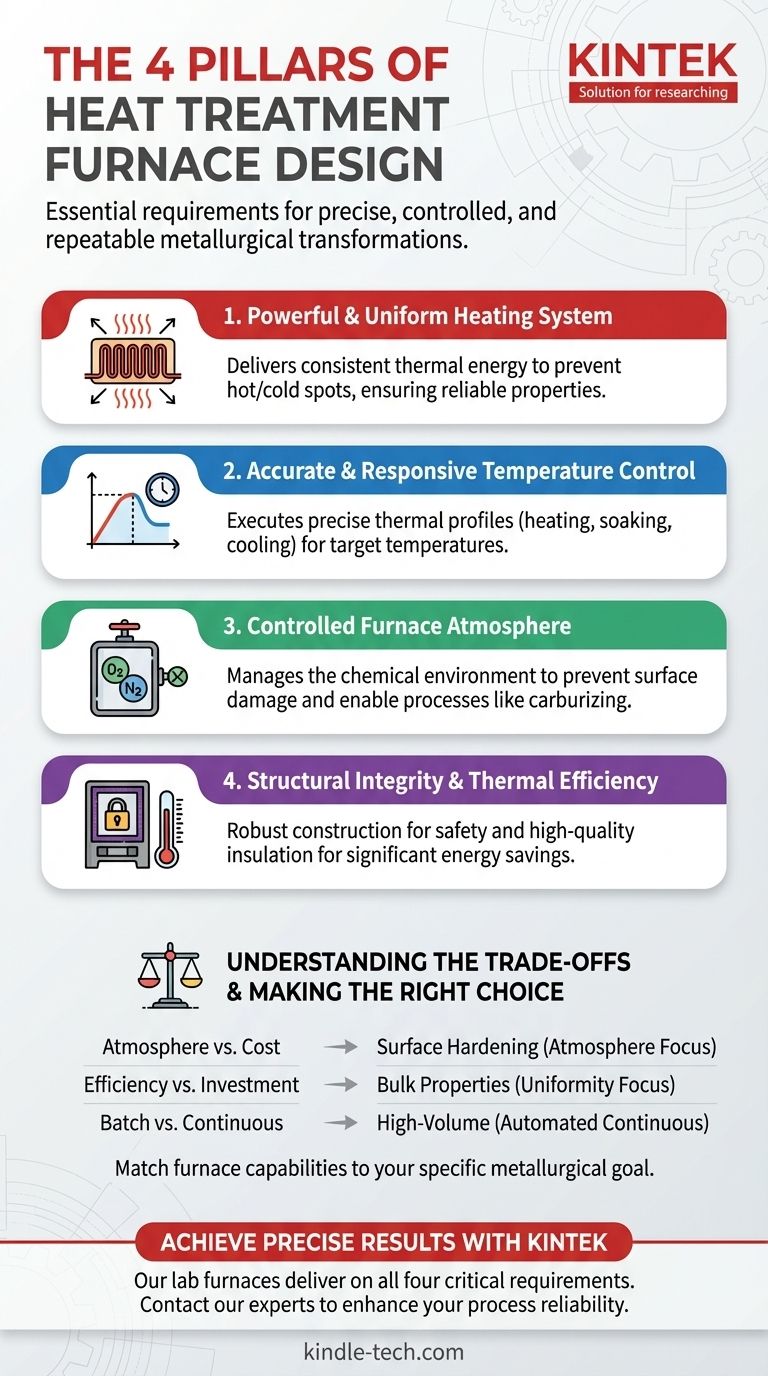

Os Quatro Pilares do Projeto de Fornos

Para entender por que esses requisitos são inegociáveis, devemos analisar a função que cada um desempenha na obtenção de um resultado metalúrgico específico. Eles trabalham em conjunto para transformar um material de seu estado inicial para o estado final desejado.

1. Um Sistema de Aquecimento Potente e Uniforme

O requisito mais óbvio é a capacidade de gerar calor. O sistema, seja a gás ou elétrico, deve ser capaz de fornecer energia térmica suficiente para elevar a temperatura da carga de trabalho ao nível desejado dentro de um prazo prático.

O verdadeiro desafio, no entanto, é a uniformidade do calor. Pontos frios ou quentes dentro do forno resultarão em propriedades inconsistentes do material, tornando todo o processo não confiável. É por isso que o projeto e a colocação dos elementos de aquecimento são críticos.

2. Controle de Temperatura Preciso e Responsivo

Gerar calor é insuficiente; você deve controlá-lo com precisão. Os processos de tratamento térmico seguem um perfil térmico específico, frequentemente envolvendo um período de aquecimento rápido, um longo período de "imersão" ou manutenção em uma temperatura específica e uma fase de resfriamento controlada.

O sistema de controle do forno deve regular a fonte de calor para executar este perfil perfeitamente. Ele precisa fornecer alta energia durante a fase inicial de aquecimento e, em seguida, reduzir para manter uma temperatura constante e estável durante a imersão, garantindo que toda a peça atinja a temperatura alvo.

3. Uma Atmosfera de Forno Controlada

O ambiente químico dentro do forno é tão importante quanto a temperatura. A atmosfera interage diretamente com a superfície do metal quente, e uma atmosfera descontrolada pode arruinar a peça.

Um forno deve ter um corpo bem vedado para gerenciar este ambiente. Isso permite que os operadores previnam reações indesejadas como oxidação (formação de carepa) ou introduzam intencionalmente gases específicos para alterar a superfície do material, como em processos de cementação. Isso é gerenciado por dispositivos de ventilação e exaustão dedicados.

4. Integridade Estrutural e Eficiência Térmica

O forno é um recipiente que deve conter com segurança temperaturas extremas e atmosferas potencialmente voláteis. Sua construção física, incluindo o corpo do forno e quaisquer portas ou vedações, deve ser robusta e confiável.

Além disso, deve ser eficiente. A parte superior de um forno, e de fato toda a sua estrutura, deve ter excelente funcionalidade de preservação de calor (isolamento). Um isolamento deficiente leva a um enorme desperdício de energia e pode criar um ambiente operacional externo inseguro.

Compreendendo as Compensações

A seleção ou o projeto de um forno envolve o equilíbrio de prioridades concorrentes. Compreender essas compensações é fundamental para tomar uma decisão técnica sólida.

Fornos de Atmosfera vs. Fornos a Ar

Um forno com uma câmara hermeticamente vedada e sistemas complexos de manuseio de gás é significativamente mais caro e complexo de operar do que um forno a ar simples. Se o processo (como um simples revenimento) ou o material não for sensível à oxidação, uma atmosfera controlada pode ser uma despesa desnecessária.

Eficiência Energética vs. Custo Inicial

Isolamento de maior qualidade e elementos de aquecimento mais eficientes aumentam o custo inicial de um forno. No entanto, esses investimentos se pagam ao longo da vida útil operacional do forno através de um consumo de energia significativamente menor.

Processamento em Batelada vs. Contínuo

Fornos projetados para processamento em batelada oferecem alta flexibilidade para diferentes tamanhos de peças e ciclos de tratamento. Fornos contínuos, que utilizam dispositivos mecânicos de alimentação e descarga, são construídos para produção de alto volume de peças semelhantes, oferecendo consistência e rendimento superiores ao custo da flexibilidade.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo metalúrgico específico dita quais capacidades do forno você deve priorizar.

- Se seu foco principal é o endurecimento superficial (por exemplo, cementação): Um forno com controle de atmosfera excepcional e uma câmara robustamente vedada é inegociável.

- Se seu foco principal são as mudanças nas propriedades em massa (por exemplo, recozimento): Priorize um forno com uniformidade de temperatura documentada e controle de processo altamente preciso.

- Se seu foco principal é a produção de alto volume: Um forno contínuo com manuseio automatizado de materiais e têmpera integrada proporcionará a consistência e eficiência necessárias.

- Se seu foco principal é a segurança e confiabilidade do processo: Certifique-se de que o forno inclua intertravamentos de segurança certificados, dispositivos à prova de falhas e ventilação adequada para a atmosfera específica que está sendo usada.

Em última análise, escolher o forno certo significa combinar suas capacidades técnicas com a transformação material específica que você precisa alcançar.

Tabela Resumo:

| Requisito | Função Chave | Por Que É Crítico |

|---|---|---|

| Aquecimento Potente e Uniforme | Gera e distribui calor uniformemente | Previne propriedades inconsistentes do material devido a pontos quentes/frios |

| Controle Preciso de Temperatura | Executa perfis específicos de aquecimento, imersão e resfriamento | Garante que toda a peça atinja a temperatura alvo pelo tempo necessário |

| Atmosfera de Forno Controlada | Gerencia o ambiente químico dentro do forno | Previne danos à superfície (por exemplo, oxidação) e permite processos como cementação |

| Integridade Estrutural e Eficiência | Contém o processo com segurança e conserva energia | Garante a segurança do operador e reduz os custos operacionais através de um bom isolamento |

Pronto para alcançar resultados metalúrgicos precisos?

O forno certo é a base para um tratamento térmico bem-sucedido. Na KINTEK, somos especializados em projetar e fornecer fornos de laboratório que atendem a todos os quatro requisitos críticos – garantindo controle preciso de temperatura, aquecimento uniforme, gerenciamento confiável da atmosfera e segurança robusta.

Seja seu objetivo recozimento, cementação ou produção de alto volume, nossa experiência em equipamentos de laboratório pode ajudá-lo a selecionar a solução perfeita para suas necessidades específicas de transformação de materiais.

Entre em contato com nossos especialistas hoje para discutir sua aplicação e descobrir como um forno KINTEK pode aumentar a confiabilidade e eficiência do seu processo.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia