Em sua essência, os cinco processos fundamentais de tratamento térmico para metais são recozimento, normalização, têmpera, revenimento e cementação. Cada processo envolve um ciclo cuidadosamente controlado de aquecimento e resfriamento para alterar deliberadamente a estrutura cristalina interna de um metal. Essa manipulação permite que você engenheire com precisão suas propriedades mecânicas — como dureza, tenacidade e ductilidade — para atender às exigências de uma aplicação específica.

O tratamento térmico não é uma ação única, mas um conjunto de ferramentas para controlar a microestrutura de um metal. O objetivo fundamental é gerenciar o equilíbrio crítico entre dureza (resistência ao desgaste e deformação) e tenacidade (resistência à fratura).

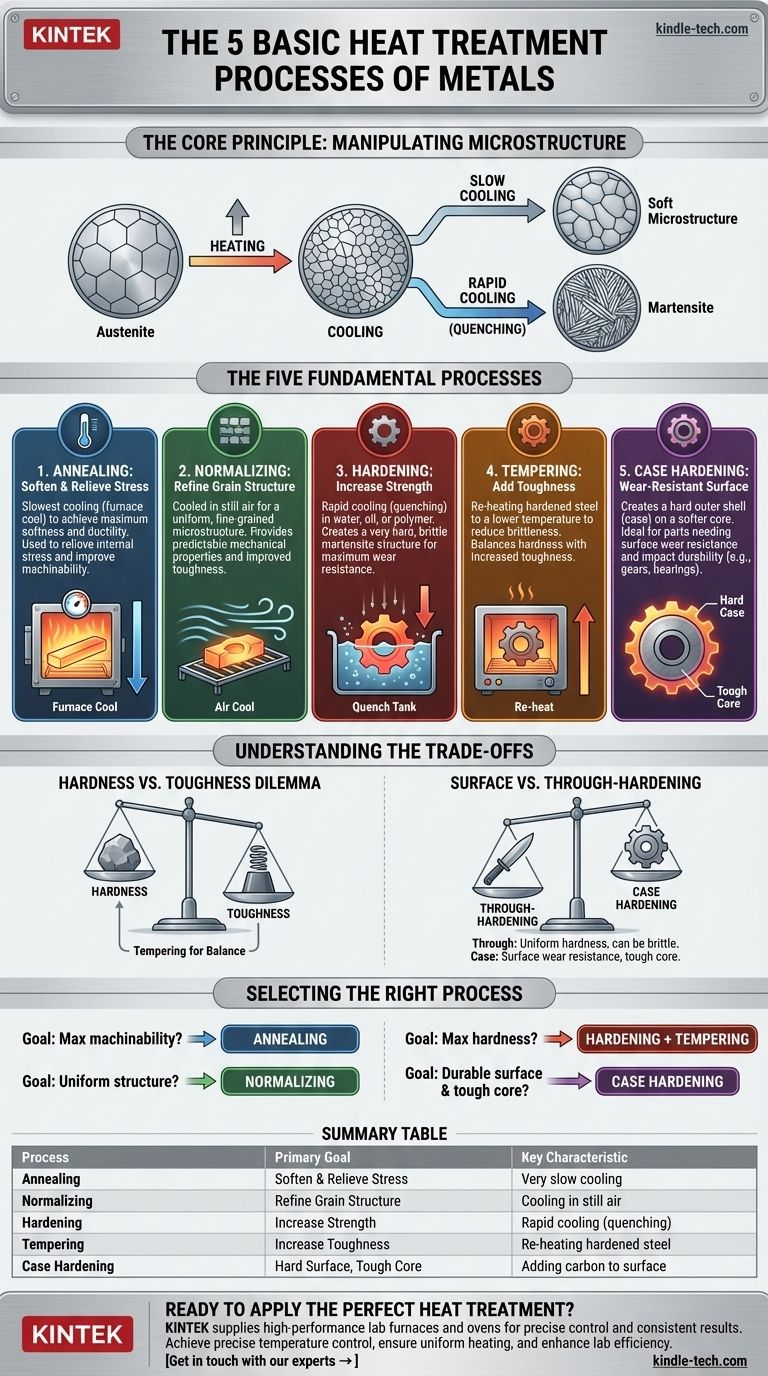

O Princípio Central: Manipulação da Microestrutura

Todos os processos de tratamento térmico funcionam alterando a estrutura de grão interna do metal, conhecida como sua microestrutura. Ao aquecer o aço, por exemplo, você altera sua estrutura cristalina para uma forma chamada austenita, que pode dissolver carbono.

A forma como você o resfria a partir desse estado determina a microestrutura final e, portanto, suas propriedades. O resfriamento lento permite estruturas macias e dúcteis, enquanto o resfriamento rápido (têmpera) aprisiona a estrutura em um estado muito duro e quebradiço chamado martensita.

Os Cinco Processos Fundamentais

Cada processo básico usa um perfil exclusivo de aquecimento e resfriamento para alcançar um resultado específico.

1. Recozimento: Para Amaciar e Aliviar Tensões

O recozimento é um processo usado para tornar um metal o mais macio e dúctil possível. Isso é frequentemente feito para aliviar tensões internas de trabalhos anteriores (como conformação a frio), melhorar a usinabilidade ou prepará-lo para modelagem adicional.

O processo envolve aquecer o metal a uma temperatura específica, "manter" nessa temperatura por um tempo determinado e, em seguida, resfriá-lo muito lentamente, muitas vezes deixando-o no forno desligado. Esse resfriamento lento permite que a microestrutura se forme em seu estado mais macio e estável.

2. Normalização: Para Refinar a Estrutura de Grão

A normalização é semelhante ao recozimento, mas com uma diferença chave na taxa de resfriamento. Seu objetivo principal é criar uma microestrutura mais uniforme e de grão fino, o que proporciona propriedades mecânicas mais previsíveis e tenacidade aprimorada em comparação com uma peça recozida.

Após o aquecimento e a manutenção, o metal é removido do forno e resfriado ao ar parado. Essa taxa de resfriamento mais rápida (em comparação com o resfriamento em forno) resulta em um material ligeiramente mais duro e mais resistente do que um totalmente recozido, mas com menos tensão interna do que uma peça não tratada.

3. Têmpera: Para Aumentar a Resistência

A têmpera é usada para aumentar a resistência e a resistência ao desgaste de um metal. Para aços, isso é feito para atingir a dureza máxima.

O processo envolve aquecer o aço para formar austenita, seguido por um processo de resfriamento rápido chamado têmpera. O metal é tipicamente mergulhado em água, óleo ou uma solução polimérica. Isso "congela" a microestrutura na forma dura e quebradiça de martensita.

4. Revenimento: Para Adicionar Tenacidade

Uma peça que foi temperada é frequentemente muito quebradiça para a maioria das aplicações práticas; ela tem alta resistência, mas baixa resistência ao impacto. O revenimento é um processo secundário realizado imediatamente após a têmpera para reduzir essa fragilidade e aumentar a tenacidade.

A peça temperada é reaquecida a uma temperatura muito mais baixa (abaixo da temperatura de têmpera) e mantida por um tempo específico. Este processo alivia parte da tensão interna e permite que a martensita quebradiça se transforme em uma microestrutura mais durável, equilibrando a dureza com a tenacidade.

5. Cementação: Para uma Superfície Resistente ao Desgaste

A cementação (ou endurecimento superficial) cria uma peça com duas zonas distintas: uma casca externa muito dura e resistente ao desgaste (a "camada") e um núcleo interno mais macio e tenaz. Isso é ideal para componentes como engrenagens ou rolamentos que precisam resistir ao desgaste superficial e, ao mesmo tempo, suportar cargas de impacto.

Existem muitos métodos, mas um comum é a cementação, onde uma peça de aço de baixo carbono é aquecida em uma atmosfera rica em carbono. O carbono se difunde na superfície, que é então temperada e revenida. O resultado é uma superfície de alto carbono (dura) e um núcleo de baixo carbono (tenaz).

Compreendendo os Trade-offs Inerentes

A escolha de um processo de tratamento térmico é sempre um exercício de equilíbrio de propriedades concorrentes. Nenhum processo único é universalmente "o melhor".

O Dilema Dureza vs. Tenacidade

Este é o trade-off mais crítico na metalurgia. À medida que você aumenta a dureza de um metal (sua capacidade de resistir a arranhões e indentação), você quase sempre diminui sua tenacidade (sua capacidade de absorver energia e resistir à fratura).

Uma lima de aço totalmente temperada e não revenida é extremamente dura, mas se estilhaçará se cair. Uma peça de aço totalmente recozida é muito tenaz e dúctil, mas muito mole para manter um fio. O revenimento é o processo especificamente projetado para encontrar o equilíbrio ideal entre essas duas propriedades para uma determinada aplicação.

Endurecimento Superficial vs. Endurecimento Total

A decisão entre cementação e endurecimento total (endurecimento de toda a peça) depende inteiramente da função do componente.

O endurecimento total é adequado para ferramentas como lâminas ou matrizes que exigem dureza uniforme. No entanto, pode tornar componentes grandes mais propensos a falhas quebradiças. A cementação é superior para peças que sofrem desgaste superficial e cargas de choque, como um eixo de comando, preservando um núcleo dúctil que pode absorver impacto.

Selecionando o Processo Certo para o Seu Objetivo

Sua escolha de tratamento térmico deve ser orientada pelos requisitos de desempenho final do componente.

- Se seu foco principal é usinabilidade e conformabilidade máximas: Use recozimento para tornar o metal o mais macio e livre de tensões possível antes das operações subsequentes.

- Se seu foco principal é uma estrutura uniforme e previsível: Use normalização para refinar o tamanho do grão e garantir propriedades consistentes antes de um processo de têmpera final.

- Se seu foco principal é dureza máxima e resistência ao desgaste: Use têmpera seguida de revenimento para alcançar alta resistência enquanto ajusta a tenacidade final para evitar fragilidade.

- Se seu foco principal é uma superfície durável com um núcleo tenaz e resistente a impactos: Use cementação para criar um componente de dupla propriedade otimizado para seu ambiente.

Ao entender esses processos fundamentais, você pode transformar um metal padrão em um material de alto desempenho projetado para uma tarefa específica.

Tabela de Resumo:

| Processo | Objetivo Principal | Característica Chave |

|---|---|---|

| Recozimento | Amaciar e Aliviar Tensões | Resfriamento muito lento (resfriamento em forno) |

| Normalização | Refinar a Estrutura de Grão | Resfriamento ao ar parado |

| Têmpera | Aumentar a Resistência e Dureza | Resfriamento rápido (têmpera) |

| Revenimento | Aumentar a Tenacidade | Reaquecimento do aço temperado |

| Cementação | Superfície Dura, Núcleo Tenaz | Adição de carbono à superfície (ex: carburização) |

Pronto para aplicar o tratamento térmico perfeito aos seus materiais?

O controle preciso exigido para processos como recozimento, têmpera e revenimento depende de equipamentos de laboratório confiáveis e de alto desempenho. A KINTEK é especializada no fornecimento dos fornos, estufas e consumíveis que seu laboratório precisa para obter resultados consistentes e repetíveis.

Nós ajudamos você a:

- Atingir controle de temperatura preciso para ciclos precisos de recozimento e têmpera.

- Garantir aquecimento uniforme, essencial para normalização e cementação.

- Aumentar a eficiência e segurança do seu laboratório com equipamentos duráveis e confiáveis.

Entre em contato conosco hoje para discutir como nossas soluções podem apoiar suas aplicações específicas de tratamento térmico de metais e melhorar os resultados de seus materiais.

Entre em contato com nossos especialistas →

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- O que é processamento a vácuo a baixa temperatura? Um Guia para Processamento Térmico de Precisão e Livre de Óxidos

- Quais são os três principais tratamentos térmicos? Dominando Recozimento, Têmpera e Revenimento

- Quais são os diferentes tipos de processo de tratamento térmico para aço? Adapte a Resistência, Dureza e Tenacidade

- Quais são os quatro tipos de processos de tratamento térmico? Recozimento Mestre, Normalização, Cementação (Endurecimento) e Revenimento

- Qual é o processo de têmpera a vácuo? Alcance Dureza Superior com um Acabamento de Superfície Impecável