As falhas mais comuns no tratamento térmico são distorção dimensional, rachaduras superficiais, dureza incorreta e degradação da superfície. Esses problemas quase sempre decorrem da perda de controle sobre três variáveis críticas: temperatura, tempo e taxa de resfriamento.

As falhas no tratamento térmico não são eventos aleatórios. São resultados previsíveis resultantes de uma incompatibilidade entre os parâmetros de processo escolhidos, as propriedades do material e o projeto físico da peça. Entender a causa raiz é a chave para a prevenção.

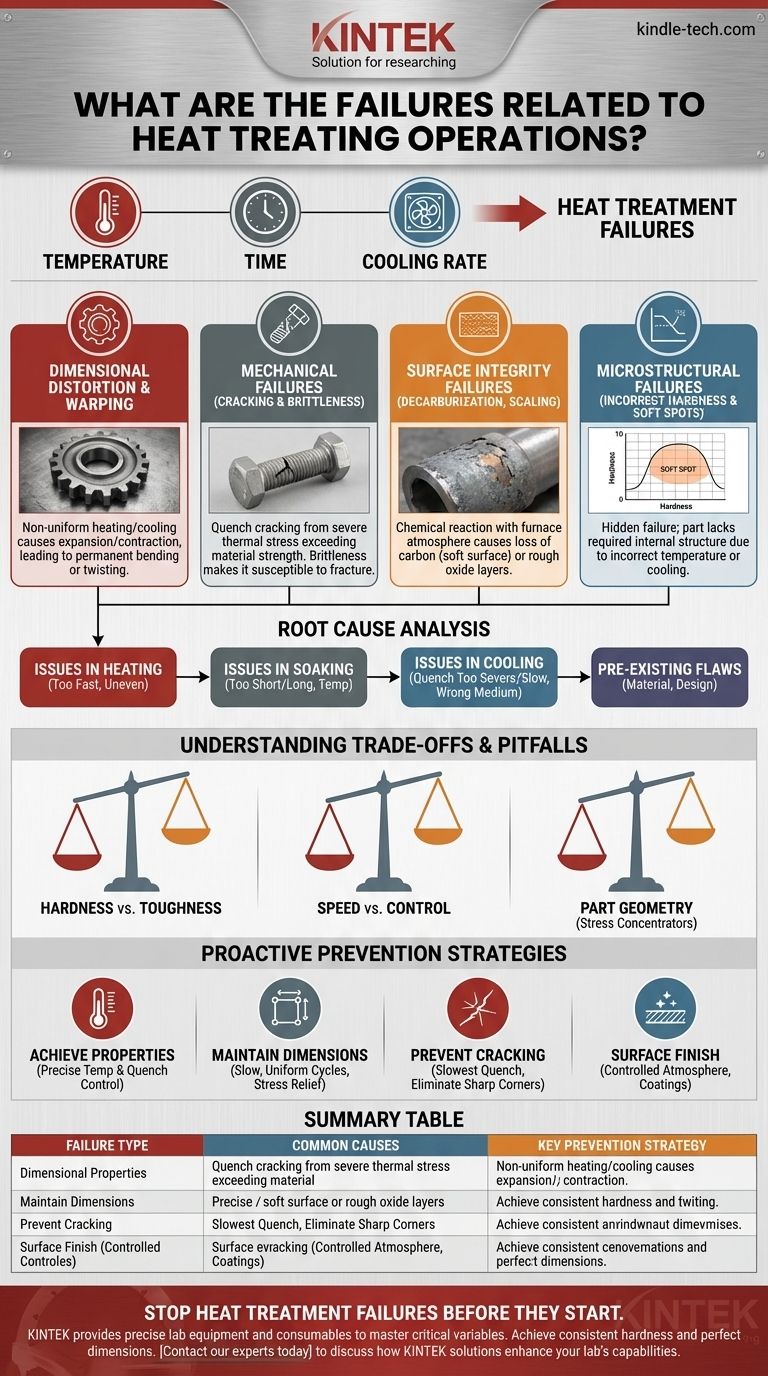

A Anatomia das Falhas no Tratamento Térmico

As falhas podem ser amplamente categorizadas em quatro tipos principais. Cada um aponta para um problema diferente no processo, material ou projeto.

Falhas Dimensionais e de Forma (Distorção e Empenamento)

Distorção é uma mudança no tamanho ou forma de uma peça em comparação com suas dimensões originais. Isso ocorre devido a aquecimento ou resfriamento não uniformes.

À medida que o aço é aquecido e resfriado, ele se expande e contrai. Se uma parte de um componente aquece ou esfria mais rápido que outra, essas mudanças de volume criam tensões internas que podem dobrar, torcer ou empenar a peça permanentemente.

Falhas Mecânicas (Rachaduras e Fragilidade)

A rachadura é a falha mais catastrófica. A rachadura por têmpera é a forma mais comum, ocorrendo quando a tensão térmica do resfriamento rápido excede a resistência do material.

Isso é especialmente comum em aços de alta temperabilidade ou peças com geometrias complexas. A fragilidade, embora menos visível, é igualmente perigosa e ocorre quando uma peça atinge alta dureza, mas não tem tenacidade, tornando-a suscetível à fratura sob impacto.

Falhas de Integridade Superficial (Descarburação, Oxidação e Piteado)

Essas falhas estão relacionadas à reação química entre a peça quente e a atmosfera do forno.

A descarburação é a perda de carbono da superfície, resultando em uma camada externa macia que tem baixa resistência ao desgaste e à fadiga. A oxidação (scaling) cria uma camada áspera e escamosa na superfície que pode interferir nas dimensões finais e no desempenho.

Falhas Microestruturais e de Propriedades (Dureza Incorreta e Pontos Moles)

Esta é uma falha oculta, mas crítica. A peça pode parecer perfeita, mas carece da estrutura interna e das propriedades mecânicas necessárias.

Isso pode se manifestar como pontos moles (áreas que não endureceram), ou a peça inteira pode estar muito mole ou muito dura. É um resultado direto de não atingir a temperatura correta ou resfriar a peça muito lentamente para formar a microestrutura desejada, como a martensita.

Análise da Causa Raiz: Rastreando a Origem da Falha

Identificar a causa requer observar todo o processo, não apenas a etapa final de têmpera.

Problemas no Aquecimento

Aquecer uma peça muito rapidamente é uma causa primária de distorção. A superfície aquece e se expande muito mais rápido que o núcleo, acumulando tensões internas antes mesmo de a peça atingir a temperatura alvo.

Problemas na Imersão (Manutenção)

A fase de "imersão" (soaking), onde a peça é mantida na temperatura, é crítica para a transformação metalúrgica. Se o tempo for muito curto, a transformação é incompleta, levando a pontos moles. Se for muito longo, os grãos podem crescer demais, reduzindo a tenacidade.

Problemas no Resfriamento (Têmpera)

A fase de resfriamento é onde ocorrem a maioria das falhas por rachaduras. Uma têmpera muito severa (muito rápida) para o material ou geometria causará enorme estresse térmico. Inversamente, uma têmpera muito lenta falhará em atingir a dureza necessária.

A escolha do meio de têmpera — água, óleo, polímero ou ar — é uma das decisões mais importantes em todo o processo.

Defeitos Pré-existentes de Material e Projeto

Muitas vezes, o processo de tratamento térmico é culpado por falhas que foram iniciadas muito antes. Aço de baixa qualidade com inclusões, tensões residuais de usinagem pesada ou projeto deficiente da peça podem levar à falha.

Compreendendo os Compromissos e Armadilhas Comuns

Alcançar resultados perfeitos envolve equilibrar fatores concorrentes. Entender esses compromissos é essencial para o sucesso.

Dureza vs. Tenacidade

O compromisso fundamental no tratamento térmico é que, à medida que a dureza aumenta, a tenacidade (e a ductilidade) geralmente diminui. Buscar a dureza máxima frequentemente aumenta o risco de fragilidade e rachaduras. O objetivo é sempre encontrar o equilíbrio ideal para a aplicação.

Velocidade vs. Controle

Tentar acelerar um ciclo de tratamento térmico aquecendo ou resfriando muito rapidamente é uma falsa economia. É uma das principais causas de distorção e rachaduras por têmpera. Um processo bem-sucedido prioriza a uniformidade e o controle sobre a velocidade bruta.

Ignorar a Geometria da Peça

O projeto é um fator crítico e muitas vezes negligenciado. Cantos internos afiados, furos perfurados perto das bordas e mudanças abruptas de seções grossas para finas são concentradores de tensão. Essas áreas esfriam em taxas diferentes e se tornam locais ideais para a formação de rachaduras durante a têmpera.

Uma Abordagem Proativa para Prevenir Falhas

Ao entender os princípios por trás das falhas, você pode projetar um processo de tratamento térmico robusto e repetível.

- Se seu foco principal é alcançar propriedades mecânicas específicas (por exemplo, dureza): Seu controle sobre a temperatura de imersão e a taxa de têmpera deve ser absolutamente preciso.

- Se seu foco principal é manter a precisão dimensional: Priorize ciclos de aquecimento e resfriamento lentos e uniformes e considere adicionar etapas de alívio de tensão antes e depois do processo principal.

- Se seu foco principal é prevenir rachaduras: Selecione o meio de têmpera mais lento possível que ainda atinja a dureza necessária e trabalhe com os projetistas para eliminar cantos internos afiados na peça.

- Se seu foco principal é o acabamento superficial: Você deve usar uma atmosfera de forno controlada ou revestimento protetor para evitar a descarburação e a oxidação.

Dominar essas variáveis transforma o tratamento térmico de uma fonte de risco em uma ferramenta poderosa para criar componentes de alto desempenho.

Tabela Resumo:

| Tipo de Falha | Causas Comuns | Estratégia Chave de Prevenção |

|---|---|---|

| Distorção Dimensional | Aquecimento/resfriamento não uniformes | Priorizar ciclos de aquecimento e resfriamento lentos e uniformes |

| Rachaduras e Fragilidade | Têmpera severa, falhas de material | Usar um meio de têmpera mais lento; eliminar concentradores de tensão no projeto |

| Descarburação Superficial | Atmosfera de forno descontrolada | Usar atmosfera protetora ou revestimentos durante o aquecimento |

| Dureza Incorreta/Pontos Moles | Temperatura imprecisa ou tempo de imersão | Garantir controle preciso da temperatura e transformação completa |

Interrompa as Falhas de Tratamento Térmico Antes que Comecem

Não deixe que falhas imprevisíveis como distorção, rachaduras ou pontos moles comprometam seus componentes e afetem seus resultados financeiros. A causa raiz muitas vezes reside em uma incompatibilidade entre seu processo e seus materiais.

Na KINTEK, somos especializados em fornecer os equipamentos de laboratório e consumíveis precisos que você precisa para dominar as variáveis críticas de temperatura, atmosfera e resfriamento. Se você precisa de um forno confiável com controle exato de temperatura, os meios de têmpera corretos ou aconselhamento especializado, somos seu parceiro no desenvolvimento de um processo de tratamento térmico robusto e repetível.

Alcance dureza consistente, dimensões perfeitas e integridade superficial superior. Fale com nossos especialistas hoje para discutir como as soluções KINTEK podem aprimorar as capacidades do seu laboratório e garantir o sucesso do seu tratamento térmico.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Como posso aumentar minha taxa de sputtering? Aumente a Velocidade de Deposição com Estas Técnicas Chave

- Quais são os graus de grafite? Um Guia Prático para Escolher o Material Certo para Sua Aplicação

- Qual é o uso do combustível de pirólise? Um substituto sustentável para aquecimento e energia industrial

- Como os fornos industriais são aquecidos? Combustível vs. Elétrico para Desempenho Ótimo

- Que tipos de amostras podem ser analisados por espectroscopia de infravermelho? Sólidos, Líquidos, Gases e Mais

- Qual é o propósito principal do uso de um limpador ultrassônico para eletrodos Pd/G-SS? Garantir Aderência Superior do Revestimento

- Quais são as precauções de segurança para utilizar um banho-maria?Garantir operações de laboratório seguras e eficientes

- O que é a técnica de pulverização catódica DC pulsada? Um método estável para depositar filmes isolantes