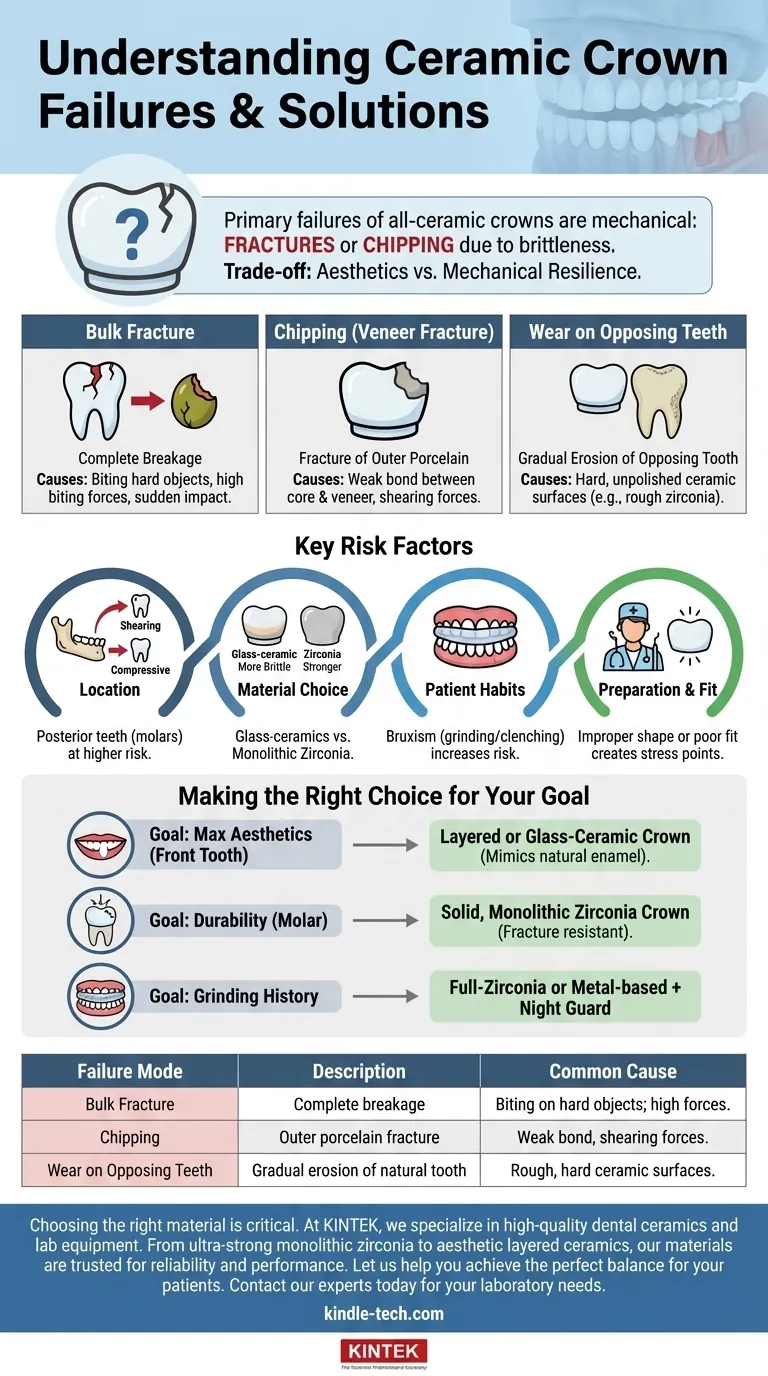

As principais falhas das coroas totalmente cerâmicas são mecânicas, envolvendo mais frequentemente fraturas ou lascas devido à sua natureza quebradiça. Embora ofereçam estética e biocompatibilidade superiores, sua principal desvantagem em comparação com as opções à base de metal é uma menor tolerância a forças de mordida intensas, o que pode levar a rachaduras no material ou desgaste nos dentes naturais opostos.

A decisão de usar uma coroa de cerâmica envolve uma troca fundamental entre estética e resiliência mecânica. Compreender o tipo específico de cerâmica e sua localização pretendida na boca é o fator mais crítico para prever seu sucesso a longo prazo.

Os Principais Modos de Falha da Coroa de Cerâmica

Embora as cerâmicas modernas sejam incrivelmente fortes, elas não são infalíveis. Suas falhas estão quase sempre relacionadas às suas propriedades inerentes do material e às forças a que são submetidas.

Fratura em Massa

A falha mais significativa é uma fratura completa da própria coroa. As cerâmicas são muito fortes sob compressão, mas podem ser quebradiças sob tensão ou impacto súbito e agudo.

Isso pode acontecer ao morder algo inesperadamente duro, como um caroço de azeitona ou um grão de pipoca. A força se concentra em um pequeno ponto, criando uma rachadura que se propaga através do material.

Lascas (Fratura de Faceta)

Muitas coroas estéticas consistem em um núcleo cerâmico forte (como zircônia) coberto por uma camada de porcelana mais fraca e translúcida. Essa estratificação alcança uma aparência natural.

No entanto, a ligação entre essas duas camadas pode ser um ponto fraco. A porcelana externa pode lascar ou quebrar, expondo o núcleo mais opaco por baixo. Embora a coroa ainda seja funcional, seu valor estético é comprometido.

Desgaste nos Dentes Opostos

As cerâmicas de alta resistência, particularmente alguns tipos de zircônia, são mais duras do que o esmalte dentário natural.

Se a superfície de mordida da coroa não for perfeitamente polida e lisa, ela pode agir como uma lixa fina, desgastando gradualmente o dente natural oposto ao longo do tempo. É isso que se quer dizer quando se afirma que elas podem "enfraquecer" os dentes adjacentes.

Compreendendo os Principais Fatores de Risco

O sucesso de uma coroa não é determinado apenas pelo material. Vários fatores clínicos e específicos do paciente influenciam dramaticamente o risco de falha.

Localização na Boca

Uma coroa em um dente frontal experimenta forças de cisalhamento, enquanto uma coroa molar suporta forças compressivas imensas da mastigação. Os dentes posteriores (molares) correm um risco muito maior de fratura devido a essas altas cargas.

Escolha do Material Cerâmico

"Totalmente cerâmico" é uma categoria ampla. Materiais como as cerâmicas de vidro são altamente estéticos e se ligam bem ao dente, mas são mais quebradiços. A zircônia monolítica é muito mais forte e resistente à fratura, mas pode ser menos translúcida.

Hábitos do Paciente

Pacientes que apertam ou rangem os dentes (bruxismo) colocam estresse extremo e prolongado em suas restaurações. Esse hábito parafuncional aumenta drasticamente a probabilidade de fratura, lascas ou desgaste para qualquer tipo de coroa.

Preparo e Adaptação

O sucesso de uma coroa começa com o dentista. Um preparo dentário com formato inadequado ou uma coroa mal adaptada cria pontos de estresse internos. Com o tempo, essas concentrações de estresse podem facilmente levar a uma fratura.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do material certo é uma decisão colaborativa entre você e seu dentista, baseada no equilíbrio entre estética, função e risco.

- Se o seu foco principal é a máxima estética para um dente frontal: Uma coroa estratificada ou de cerâmica de vidro é frequentemente a melhor escolha, pois sua translucidez imita perfeitamente o esmalte natural.

- Se o seu foco principal é a durabilidade para um molar: Uma coroa de zircônia sólida e monolítica é a opção superior, priorizando a resistência à fratura em detrimento do resultado estético final.

- Se você tem histórico de ranger ou apertar os dentes: Uma coroa de zircônia total ou até mesmo uma coroa à base de metal é frequentemente recomendada, e uma placa de mordida protetora é essencial para prevenir danos.

Em última análise, uma coroa de cerâmica bem projetada e corretamente colocada pode proporcionar um resultado bonito, durável e de longa duração quando suas limitações são respeitadas.

Tabela Resumo:

| Modo de Falha | Descrição | Causa Comum |

|---|---|---|

| Fratura em Massa | Quebra completa da coroa. | Morder objetos duros; altas forças de mordida. |

| Lascas | Fratura da camada externa de porcelana. | Ligação fraca entre o núcleo e a faceta; forças de cisalhamento. |

| Desgaste nos Dentes Opostos | Erosão gradual do dente natural oposto à coroa. | Superfícies cerâmicas duras e não polidas (por exemplo, algumas zircônias). |

Escolher o material cerâmico certo é fundamental para uma restauração bonita e duradoura.

Na KINTEK, somos especializados no fornecimento de cerâmicas dentárias de alta qualidade e equipamentos de laboratório para a criação de coroas precisas e duráveis. Seja para zircônia monolítica ultrarresistente para dentes posteriores ou cerâmicas estratificadas altamente estéticas para restaurações anteriores, nossos materiais são confiáveis por profissionais da odontologia por sua confiabilidade e desempenho.

Deixe-nos ajudá-lo a alcançar o equilíbrio perfeito entre estética e função para seus pacientes. Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas de laboratório e encontrar a solução ideal.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas