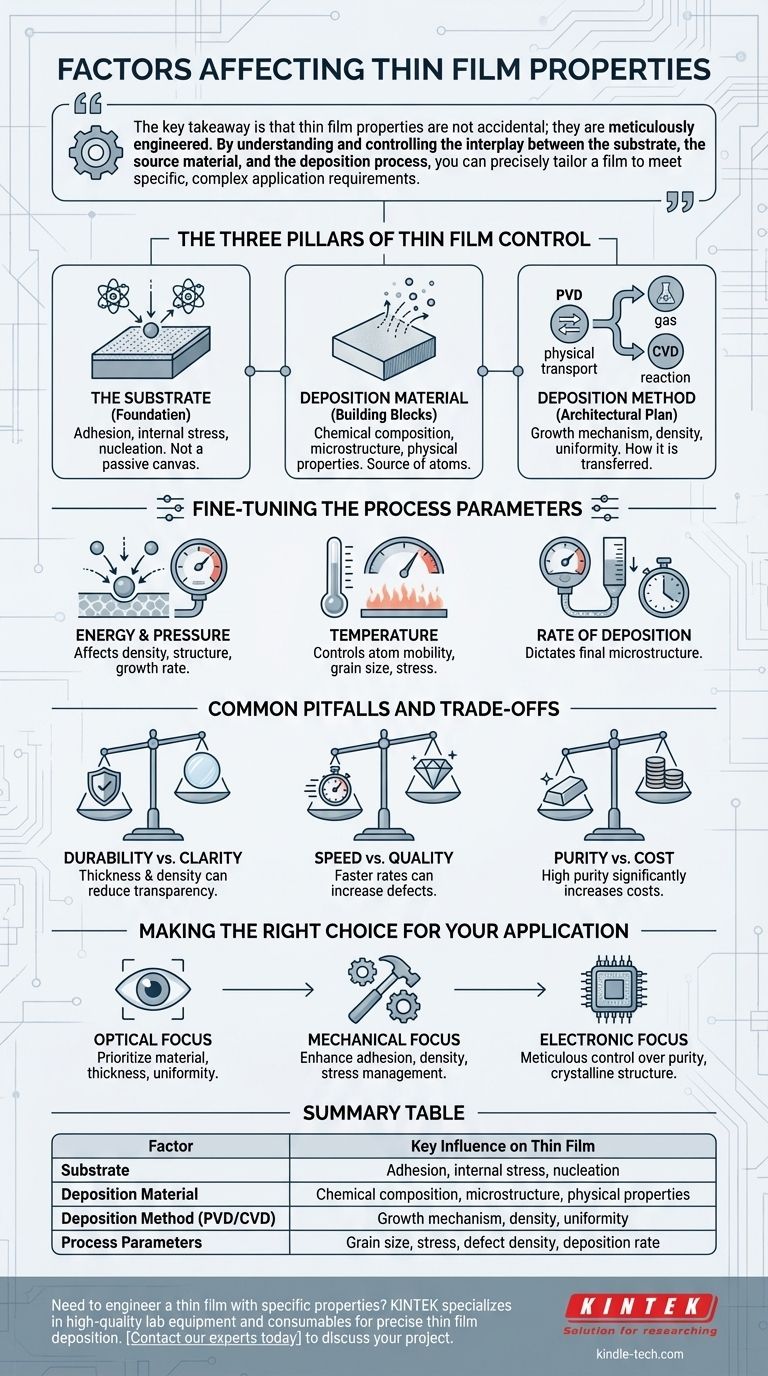

Em sua essência, as propriedades finais de um filme fino são determinadas por três fatores fundamentais: o substrato sobre o qual é colocado, o material que está sendo depositado e o método e os parâmetros de deposição específicos usados para criá-lo. Esses elementos interagem para controlar tudo, desde a durabilidade e transparência do filme até sua condutividade elétrica.

A principal conclusão é que as propriedades do filme fino não são acidentais; elas são meticulosamente projetadas. Ao entender e controlar a interação entre o substrato, o material de origem e o processo de deposição, você pode adaptar precisamente um filme para atender a requisitos de aplicação específicos e complexos.

Os Três Pilares do Controle de Filmes Finos

Todo filme fino é o resultado de um processo cuidadosamente controlado. O resultado final é ditado por um conjunto de escolhas fundamentais que influenciam a estrutura do filme no nível atômico.

1. O Substrato: A Fundação do Filme

O substrato é a superfície sobre a qual o filme cresce, e suas propriedades são críticas. Não é uma tela passiva.

A natureza química e a topografia do substrato influenciam diretamente como as primeiras camadas do filme se formam, um processo conhecido como nucleação. A adesão e a tensão interna de um filme dependem muito da energia de ligação entre o substrato e o material depositado.

2. O Material de Deposição: Os Blocos de Construção

A escolha do material alvo define fundamentalmente as propriedades potenciais do filme. Este material é a fonte da qual átomos ou moléculas são transferidos para o substrato.

Seja usando pulverização catódica (sputtering), evaporação ou deposição química de vapor, a composição deste material de origem dita diretamente a composição química final, a microestrutura e as propriedades físicas do filme.

3. O Método de Deposição: O Plano Arquitetônico

A técnica usada para depositar o filme é, talvez, o fator mais influente, pois controla *como* o material é transferido e montado no substrato.

As duas famílias principais de deposição são a Deposição Física de Vapor (PVD) e a Deposição Química de Vapor (CVD). Os métodos PVD, como a pulverização catódica, transportam fisicamente átomos de um alvo para o substrato. A CVD usa gases precursores que reagem na superfície do substrato para formar o filme.

A escolha entre esses métodos é determinada pelas propriedades desejadas do filme, espessura e a natureza do próprio substrato.

Ajuste Fino dos Parâmetros do Processo

Dentro de qualquer método de deposição escolhido, um conjunto de parâmetros de processo atua como botões de ajuste fino. Essas variáveis permitem um controle preciso sobre o crescimento do filme e as características finais.

O Papel da Energia e da Pressão

A energia das espécies incidentes (os átomos que chegam ao substrato) e a pressão de trabalho da câmara afetam significativamente a densidade e a estrutura do filme. Maior energia pode levar a filmes mais densos e duráveis, enquanto a pressão pode influenciar a taxa de crescimento e a uniformidade.

O Impacto da Temperatura

A temperatura do substrato é um parâmetro crítico que controla a mobilidade dos átomos assim que eles pousam na superfície. Ajustar a temperatura influencia o tamanho do grão do filme, a estrutura cristalina e a tensão interna, o que, por sua vez, afeta suas propriedades mecânicas e ópticas.

A Taxa de Deposição

A taxa de incidência, ou a rapidez com que o material é depositado, também desempenha um papel crucial. Essa taxa, em combinação com a temperatura e a pressão, dita a microestrutura final do filme.

Armadilhas Comuns e Compensações (Trade-offs)

Atingir uma propriedade específica do filme fino geralmente envolve equilibrar fatores concorrentes. É raro otimizar uma característica sem afetar outra.

Durabilidade vs. Clareza Óptica

Aumentar a durabilidade mecânica ou a resistência a riscos de um filme geralmente requer um filme mais denso e espesso. No entanto, aumentar a espessura ou a densidade pode impactar negativamente a transparência óptica ou introduzir tensões indesejadas, alterando seu desempenho em aplicações fotônicas.

Velocidade de Deposição vs. Qualidade do Filme

Uma taxa de deposição mais rápida pode ser desejável para a eficiência de fabricação, mas pode levar a uma estrutura de filme mais desordenada ou porosa. Uma deposição mais lenta e controlada geralmente produz filmes de maior qualidade com uniformidade superior e menos defeitos, mas a um custo mais alto e maior tempo de processamento.

Pureza do Material vs. Custo

Embora um material alvo de alta pureza seja essencial para alcançar propriedades eletrônicas ou ópticas previsíveis, ele pode aumentar significativamente os custos. Para aplicações mecânicas ou decorativas menos sensíveis, um material de menor pureza pode ser um compromisso perfeitamente aceitável e econômico.

Fazendo a Escolha Certa para Sua Aplicação

Em última análise, os fatores que você prioriza dependem inteiramente do uso pretendido do filme fino. Os requisitos da sua aplicação devem guiar cada decisão no processo de deposição.

- Se o seu foco principal for o desempenho óptico: Priorize a seleção do material de deposição e o controle preciso da espessura e uniformidade do filme.

- Se o seu foco principal for a durabilidade mecânica: Concentre-se em melhorar a adesão ao substrato, aumentar a densidade do filme por meio de deposição energética e gerenciar a tensão interna por meio do controle de temperatura.

- Se o seu foco principal forem as propriedades eletrônicas: A pureza do material alvo e o controle meticuloso da microestrutura cristalina do filme são os fatores mais críticos.

Ao controlar sistematicamente esses fatores centrais, você pode projetar filmes finos para atender até mesmo aos critérios de desempenho mais exigentes.

Tabela Resumo:

| Fator | Influência Principal no Filme Fino |

|---|---|

| Substrato | Adesão, tensão interna, nucleação |

| Material de Deposição | Composição química, microestrutura, propriedades físicas |

| Método de Deposição (PVD/CVD) | Mecanismo de crescimento, densidade, uniformidade |

| Parâmetros do Processo | Tamanho do grão, tensão, densidade de defeitos, taxa de deposição |

Precisa projetar um filme fino com propriedades específicas?

O equipamento certo é fundamental para controlar os fatores discutidos neste artigo. A KINTEK é especializada em equipamentos de laboratório e consumíveis de alta qualidade para deposição precisa de filmes finos. Se sua aplicação exige clareza óptica superior, durabilidade mecânica ou propriedades eletrônicas específicas, nossas soluções ajudam você a alcançar resultados consistentes e confiáveis.

Entre em contato com nossos especialistas hoje mesmo para discutir os requisitos do seu projeto e descobrir como a KINTEK pode apoiar a inovação em filmes finos do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Instrumento de peneiramento eletromagnético tridimensional

As pessoas também perguntam

- O que significa "sputtered mean"? Obtenha Análise de Dados Robusta com Médias Aparadas

- Qual é a desvantagem da CVD? Alto calor, materiais perigosos e obstáculos logísticos

- Por que um estágio de resfriamento com controle preciso de temperatura é necessário para o iCVD? Domine a Termodinâmica de Engenharia de Superfícies

- Qual é o papel do argônio na pulverização catódica? A chave para uma deposição de filmes finos eficiente e de alta pureza

- Quais são as desvantagens da deposição por pulverização catódica (sputtering)? Pesando as compensações para sua aplicação

- Qual é o papel de um reator CVD vertical na preparação de eletrodos híbridos MOx/CNTf? Síntese Direta de Fibras Explicada

- Quais são os problemas com a produção de grafeno? Os Principais Desafios na Escala de Qualidade e Custo

- Qual é a função principal de um gerador de gás externo no processo de CVD? Otimizar a precisão e o crescimento do revestimento