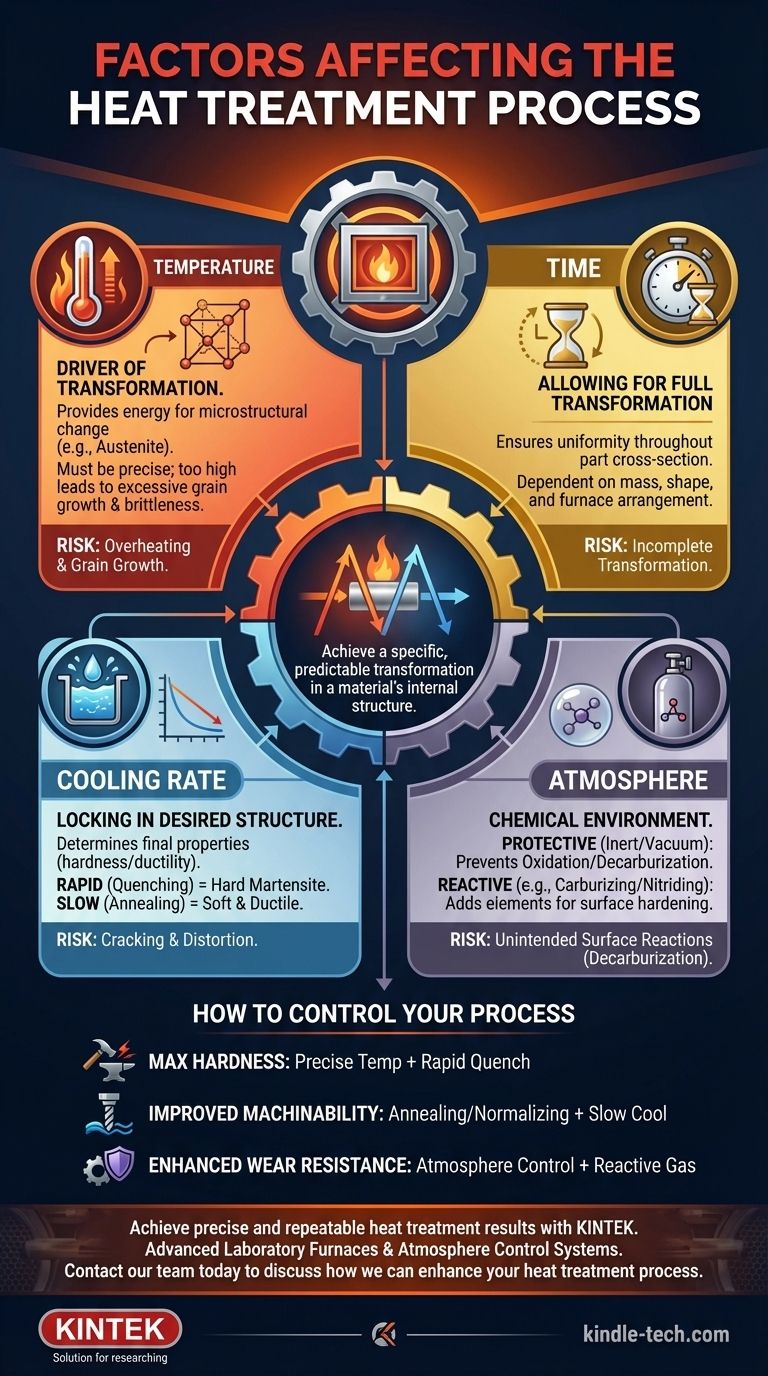

O sucesso de qualquer processo de tratamento térmico depende do controle preciso de quatro fatores fundamentais. Estes são a temperatura de aquecimento, o tempo de permanência nessa temperatura, a taxa de resfriamento e a composição da atmosfera do forno. Cada variável influencia diretamente a microestrutura final do material, o que, por sua vez, dita suas propriedades mecânicas, como dureza, tenacidade e ductilidade.

O tratamento térmico não é simplesmente um ciclo de aquecimento e resfriamento. É um processo metalúrgico controlado onde a interação entre temperatura, tempo, resfriamento e atmosfera é manipulada para alcançar uma transformação específica e previsível na estrutura interna de um material.

Os Pilares Centrais do Tratamento Térmico

Para obter resultados consistentes e confiáveis, você deve entender como cada fator primário impulsiona a mudança metalúrgica dentro da peça de trabalho. Estas não são variáveis independentes; elas estão profundamente interligadas.

Temperatura: O Motor da Transformação

A temperatura fornece a energia térmica necessária para iniciar as mudanças na estrutura cristalina, ou microestrutura, do material. Para aços, isso geralmente envolve aquecer a uma temperatura onde a estrutura se transforma em austenita.

A temperatura escolhida deve ser alta o suficiente para causar a transformação desejada, mas controlada para evitar efeitos negativos, como crescimento excessivo de grãos, que pode tornar o material quebradiço.

Tempo: Permitindo a Transformação Completa

O tempo de permanência é a duração em que a peça de trabalho é mantida na temperatura de pico. Seu propósito é garantir que as mudanças térmicas e químicas ocorram uniformemente em toda a seção transversal da peça.

Este não é um número fixo. É diretamente influenciado pela massa, forma e arranjo da peça de trabalho no forno. Cargas maiores ou peças complexas com seções espessas requerem tempos de permanência mais longos para garantir que o núcleo atinja a mesma temperatura que a superfície.

Taxa de Resfriamento: Retendo a Estrutura Desejada

A taxa na qual o material é resfriado a partir da temperatura de tratamento determina a microestrutura final e, portanto, suas propriedades. Esta é, sem dúvida, a etapa mais crítica na definição do resultado.

Um resfriamento rápido, ou têmpera (por exemplo, em água ou óleo), retém o material em um estado duro e quebradiço, como a martensita. Um resfriamento lento, ou recozimento (por exemplo, deixá-lo esfriar no forno), permite que a estrutura se reorganize em um estado macio e dúctil.

Atmosfera: O Ambiente Químico

O gás dentro do forno não é apenas um meio para transferência de calor; é um agente químico ativo. A atmosfera do forno serve a uma de duas funções principais.

Primeiro, pode ser protetora. Um vácuo ou um gás inerte como o argônio previne reações superficiais como oxidação (formação de carepa) e descarbonetação, preservando a integridade da superfície da peça de trabalho.

Segundo, pode ser reativa. Meios gasosos podem ser introduzidos intencionalmente para alterar quimicamente a superfície da peça, como visto em processos como cementação ou nitretação, que adicionam carbono ou nitrogênio para criar uma camada superficial dura e resistente ao desgaste.

Compreendendo as Compensações e Riscos

A falha em controlar qualquer um dos fatores centrais pode levar a peças defeituosas, recursos desperdiçados e desempenho inconsistente. Entender esses modos de falha comuns é essencial para o controle do processo.

Superaquecimento e Crescimento de Grãos

Usar uma temperatura muito alta ou um tempo de permanência muito longo pode fazer com que os grãos cristalinos dentro do metal cresçam excessivamente. Isso reduz permanentemente a tenacidade e a ductilidade do material, tornando-o quebradiço, mesmo que a leitura de dureza pareça correta.

Transformação Incompleta

Tempo de permanência ou temperatura insuficientes significam que o núcleo da peça nunca se transforma completamente. Isso resulta em um componente com uma superfície dura, mas um núcleo macio e fraco, levando a falha prematura sob carga.

Trincamento e Distorção

A causa mais comum de trincamento é uma taxa de resfriamento muito severa para a geometria da peça. O estresse térmico extremo criado quando a superfície se contrai muito mais rápido do que o núcleo pode rasgar fisicamente o material.

Reações Superficiais Não Intencionais

Se a atmosfera do forno não for controlada adequadamente, ocorrerão reações químicas indesejadas. A descarbonetação, a perda de carbono da superfície do aço, torna a superfície macia e incapaz de atingir a dureza desejada, comprometendo a resistência ao desgaste.

Como Controlar Seu Processo

Sua abordagem ao tratamento térmico deve ser ditada pelo seu objetivo final para o material. Diferentes propriedades exigem diferentes combinações desses fatores centrais.

- Se seu foco principal for maximizar a dureza: Você precisa de controle preciso da temperatura para formar austenita completa, seguido por uma têmpera rápida e agressiva projetada para aquela liga específica.

- Se seu foco principal for melhorar a usinabilidade (amolecimento): Você usará um processo de recozimento ou normalização, que envolve aquecer a peça e, em seguida, garantir uma taxa de resfriamento muito lenta e controlada.

- Se seu foco principal for aumentar a resistência ao desgaste da superfície: Sua variável crítica é a atmosfera do forno, usando uma mistura de gás ativa para cementação ou nitretação para endurecer apenas a camada superficial.

Dominar o controle deliberado dessas variáveis é a chave para desbloquear todo o potencial de seus materiais.

Tabela de Resumo:

| Fator | Papel no Processo | Consideração Chave |

|---|---|---|

| Temperatura | Impulsiona a transformação microestrutural (ex: para austenita) | Deve ser alta o suficiente para a transformação, mas controlada para evitar o crescimento de grãos. |

| Tempo de Permanência | Garante a transformação uniforme em toda a peça | Depende da massa da peça, forma e carga do forno. |

| Taxa de Resfriamento | Determina a microestrutura final e as propriedades (dureza/ductilidade) | Varia de têmpera rápida (martensita) a recozimento lento. |

| Atmosfera do Forno | Protege a superfície ou a altera quimicamente (ex: cementação) | Pode ser inerte (protetora) ou reativa (endurecimento superficial). |

Obtenha resultados de tratamento térmico precisos e repetíveis com a KINTEK.

Se seu objetivo é dureza máxima, usinabilidade aprimorada ou resistência superior ao desgaste da superfície, o equipamento certo é essencial para controlar a temperatura, o tempo, a taxa de resfriamento e a atmosfera. A KINTEK é especializada em fornos de laboratório avançados e sistemas de controle de atmosfera projetados para pesquisa e produção metalúrgica.

Deixe nossos especialistas ajudá-lo a selecionar a solução perfeita para suas necessidades específicas de material e aplicação. Entre em contato com nossa equipe hoje para discutir como podemos aprimorar seu processo de tratamento térmico.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno Tubular de Laboratório Vertical de Quartzo

As pessoas também perguntam

- Qual aparelho é usado para aquecimento em laboratório? Um Guia para Escolher a Ferramenta Certa

- Como o design de fornos mufla mudou com o advento dos elementos de aquecimento elétrico? A Evolução para Precisão e Pureza

- Quais são os principais componentes de um forno mufla de alta temperatura? Um guia para os sistemas centrais

- Qual é a temperatura mais alta de um forno? Desvendando os Limites do Calor Extremo

- Qual temperatura um forno deve operar? Do conforto residencial aos processos industriais