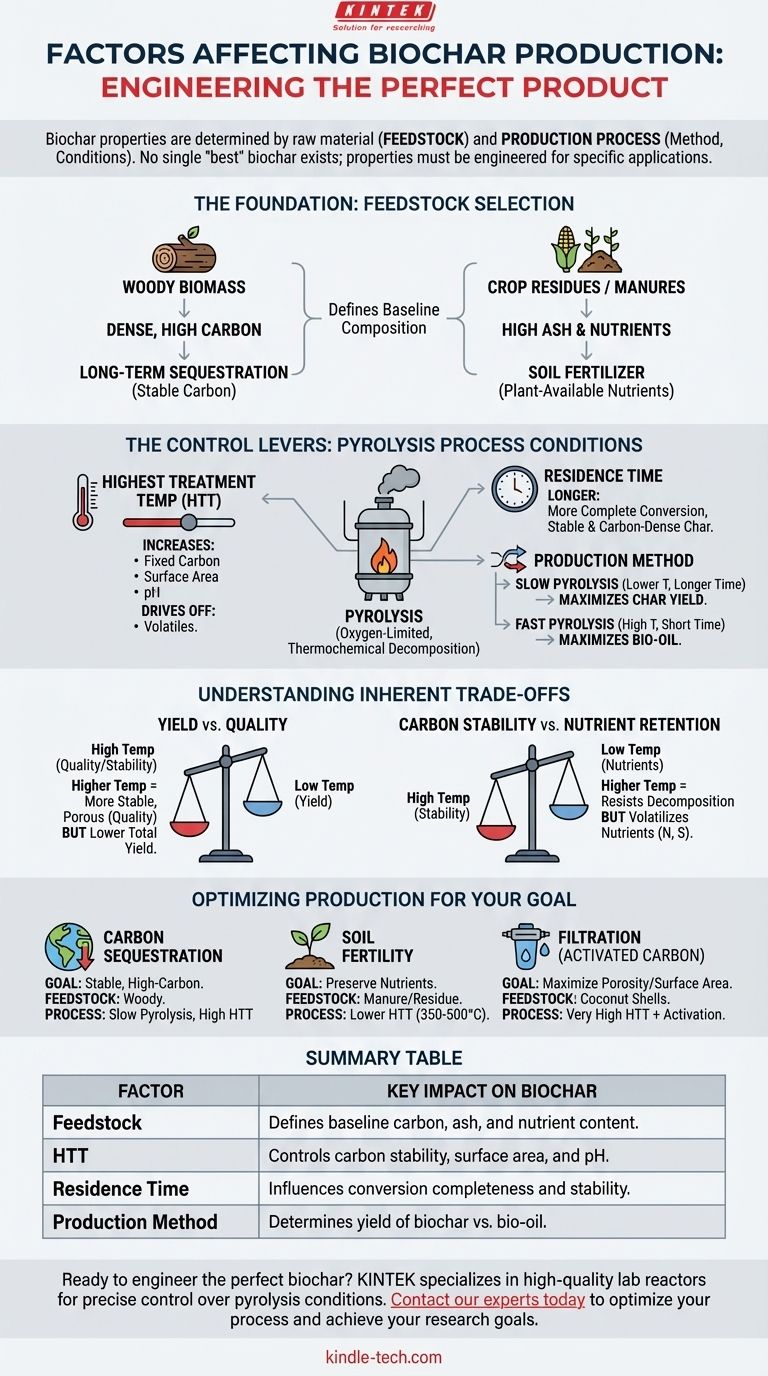

As propriedades finais do biochar são determinadas por uma combinação da matéria-prima utilizada e do processo de produção específico empregado. Os três fatores primários que você pode controlar são a matéria-prima de biomassa inicial, o método de produção (como pirólise lenta ou rápida) e as condições precisas do processo, notadamente a temperatura máxima de tratamento e a duração do processo, conhecida como tempo de residência.

O desafio central na produção de biochar é sua variabilidade. Para superar isso, você deve entender que não existe um único biochar "melhor". Em vez disso, a chave é manipular intencionalmente os fatores de produção para projetar um produto final com as propriedades físicas e químicas específicas exigidas para sua aplicação pretendida.

A Base: Seleção da Matéria-Prima

O tipo de biomassa utilizada é o ponto de partida que define as características potenciais do seu biochar. Diferentes matérias-primas possuem composições químicas fundamentalmente diferentes, que se refletem no produto final.

O Papel do Tipo de Matéria-Prima

A escolha entre biomassa lenhosa, resíduos de culturas ou esterco criará biochars com propriedades vastamente diferentes. A estrutura inicial, o teor de umidade e a composição elementar de uma matéria-prima (como carbono, nitrogênio e fósforo) estabelecem a linha de base.

Impacto nas Propriedades do Biochar

Por exemplo, uma matéria-prima lenhosa densa geralmente produzirá um biochar mais estável e com alto teor de carbono, excelente para o sequestro de carbono a longo prazo. Em contraste, uma matéria-prima como o esterco resultará em um biochar com maior teor de cinzas e nutrientes, tornando-o mais adequado para uso como fertilizante do solo.

As Alavancas de Controle: Condições do Processo de Pirólise

A pirólise é a decomposição termoquímica da biomassa em um ambiente com oxigênio limitado. As condições específicas sob as quais você conduz este processo lhe dão controle preciso sobre o resultado final.

Temperatura Máxima de Tratamento (HTT)

A temperatura é, sem dúvida, o parâmetro de processo mais influente. À medida que a temperatura máxima de tratamento (HTT) aumenta, ela libera mais compostos voláteis, resultando em um biochar com uma porcentagem maior de carbono fixo, maior área de superfície e pH mais elevado.

Tempo de Residência

O tempo de residência refere-se a quanto tempo a biomassa é mantida na temperatura máxima de tratamento. Um tempo de residência mais longo garante um processo de conversão mais completo, levando a um carvão mais estável e denso em carbono. Tempos de residência curtos podem deixar alguns compostos orgânicos não convertidos.

Método de Produção

A técnica geral, como a pirólise lenta versus a pirólise rápida, também dita o resultado. A pirólise lenta, que envolve temperaturas mais baixas por períodos mais longos, geralmente maximiza o rendimento de carvão. A pirólise rápida usa altas temperaturas e tempos de residência muito curtos para maximizar a produção de bio-óleo líquido, rendendo menos biochar.

Compreendendo as Compensações Inerentes

Controlar a produção de biochar é um jogo de equilibrar propriedades concorrentes. Otimizar para uma característica muitas vezes significa comprometer outra.

Rendimento vs. Qualidade

Uma das compensações mais comuns é entre rendimento e qualidade. Temperaturas de produção mais altas criam um biochar mais poroso e estável (alta qualidade para sequestro), mas também queimam mais da biomassa inicial, resultando em um rendimento total menor.

Estabilidade do Carbono vs. Retenção de Nutrientes

Temperaturas mais altas criam estruturas de carbono altamente estáveis que resistem à decomposição por séculos. No entanto, essas mesmas altas temperaturas podem volatilizar e liberar nutrientes valiosos como nitrogênio e enxofre, tornando o biochar menos eficaz como fertilizante direto.

Otimizando a Produção para Seu Objetivo

Para produzir biochar eficaz, você deve primeiro definir seu objetivo principal. Seu objetivo determina a combinação ideal de matéria-prima e condições de processo.

- Se seu foco principal é o sequestro de carbono a longo prazo: Use uma matéria-prima lenhosa e um processo de pirólise lenta com uma alta temperatura de tratamento (por exemplo, >550°C) para criar um biochar estável e com alto teor de carbono.

- Se seu foco principal é melhorar a fertilidade do solo: Use uma matéria-prima rica em nutrientes como esterco ou resíduo de cultura e um processo de pirólise de baixa temperatura (por exemplo, 350-500°C) para preservar os nutrientes disponíveis para as plantas.

- Se seu foco principal é criar carvão ativado para filtração: Use uma matéria-prima que produza uma alta área de superfície (como cascas de coco) e um processo de temperatura muito alta, frequentemente seguido por uma etapa de ativação, para maximizar a porosidade.

Ao controlar deliberadamente esses fatores, você pode passar de produzir um subproduto variável para projetar um material de alto desempenho adaptado a um propósito específico.

Tabela Resumo:

| Fator | Impacto Chave no Biochar |

|---|---|

| Matéria-Prima | Define o teor de carbono, cinzas e nutrientes de base. |

| Temperatura Máxima de Tratamento (HTT) | Controla a estabilidade do carbono, área de superfície e pH. |

| Tempo de Residência | Influencia a completude da conversão e a estabilidade. |

| Método de Produção (ex: Pirólise Lenta) | Determina o rendimento de biochar vs. bio-óleo. |

Pronto para projetar o biochar perfeito para suas necessidades específicas? O equipamento de laboratório certo é crucial para um controle preciso sobre a temperatura de pirólise, tempo de residência e condições do processo. A KINTEK é especializada em reatores de laboratório e sistemas de pirólise de alta qualidade que capacitam pesquisadores a produzir consistentemente biochar adaptado para sequestro de carbono, melhoria do solo ou aplicações de filtração. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem otimizar seu processo de produção de biochar e ajudá-lo a alcançar seus objetivos de pesquisa ou sustentabilidade.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Grafitação Contínua a Vácuo de Grafite

As pessoas também perguntam

- Qual a temperatura de um forno de regeneração de carvão? Domine a faixa de 650°C-800°C para resultados ótimos

- Como regenerar carvão ativado? Domine o Processo Térmico de 3 Estágios para Economia de Custos

- Qual é a temperatura de um forno de soleira rotativa? Encontre o Calor Certo para o Seu Processo

- Qual temperatura é necessária para a porcelana? Um Guia para Queima em Cone 6 e Cone 10

- Qual é a temperatura para a regeneração do carvão ativado? Intervalos chave de 220°C a 900°C