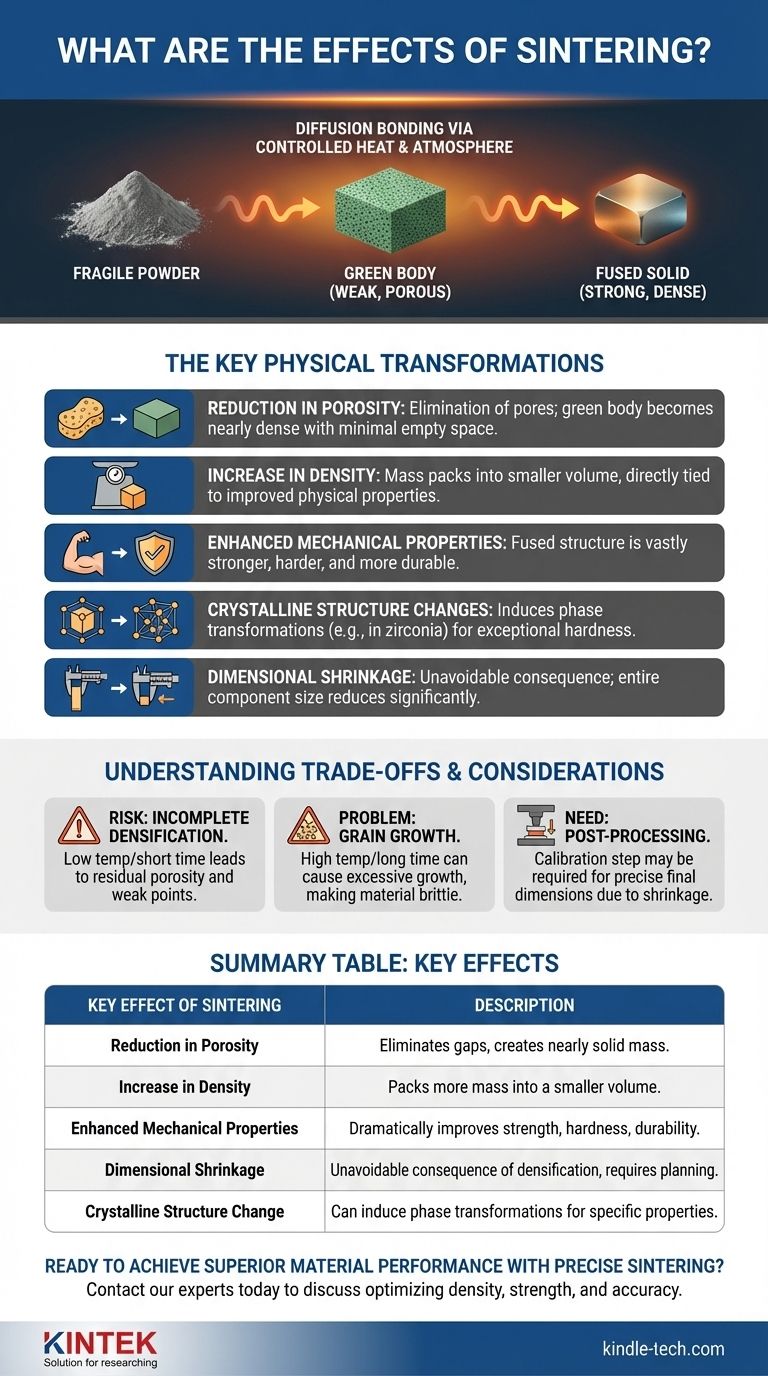

Em sua essência, a sinterização transforma um pó compactado frágil em um objeto sólido denso e forte. Isso é alcançado aquecendo o material abaixo de seu ponto de fusão, fazendo com que as partículas individuais se fundam através de um processo chamado ligação por difusão. Os efeitos primários são uma redução significativa na porosidade, um aumento na densidade e uma melhoria dramática nas propriedades mecânicas, como resistência e dureza.

O efeito fundamental da sinterização é a eliminação do espaço vazio. Ao usar o calor para unir partículas em nível molecular, o processo remove os poros entre elas, alterando fundamentalmente a microestrutura do material de uma coleção solta de grãos para uma massa sólida e coesa.

De Peça "Verde" Frágil a Sólido Fundido

A sinterização não é um evento único, mas um processo térmico controlado que evolui sistematicamente a estrutura interna de um material. Começa com uma peça fracamente ligada e termina com um componente robusto e funcional.

O Ponto de Partida: O Corpo Verde

Antes da sinterização, o material existe como um "corpo verde" ou "peça verde". Este é um componente formado pela prensagem de uma mistura de pó na forma desejada usando um molde e uma matriz.

Este corpo verde tem a geometria correta, mas é poroso e mecanicamente fraco, facilmente esfarelado ou quebrado.

O Papel do Calor e da Atmosfera

O corpo verde é colocado em um forno com uma atmosfera controlada para evitar oxidação ou outras reações químicas indesejadas.

É então aquecido a uma alta temperatura que é criticamente abaixo do ponto de fusão do material. Esta é uma distinção fundamental; o material não se torna líquido.

Queima do Ligante

Nos estágios iniciais de aquecimento, quaisquer ligantes orgânicos residuais usados para ajudar a formar o corpo verde são completamente queimados, deixando para trás apenas as partículas do material primário.

O Mecanismo de Ligação por Difusão

Em temperaturas elevadas, os átomos tornam-se altamente ativos e começam a migrar entre as superfícies das partículas em seus pontos de contato. Esse movimento atômico é chamado de difusão no estado sólido.

Essa difusão faz com que gargalos se formem e cresçam entre partículas adjacentes, soldando-as efetivamente em escala microscópica.

Reorganização de Partículas e Densificação

À medida que essas ligações crescem, elas criam forças que aproximam os centros das partículas. Esse movimento coletivo faz com que as partículas se reorganizem e se compactem mais firmemente.

O resultado direto é que as lacunas, ou poros, entre as partículas começam a encolher e, eventualmente, desaparecem.

As Principais Transformações Físicas

O processo microscópico de ligação por difusão cria vários efeitos macroscópicos críticos, que são os objetivos finais da sinterização.

Redução da Porosidade

O efeito mais significativo é a eliminação dos poros. Um corpo verde pode ter alta porosidade, mas uma peça totalmente sinterizada será quase ou completamente densa, com muito pouco espaço vazio restante.

Aumento da Densidade

À medida que a porosidade diminui, a densidade do material aumenta naturalmente. Mais massa é compactada em um volume menor, o que está diretamente ligado à melhoria de outras propriedades físicas.

Propriedades Mecânicas Aprimoradas

A microestrutura fundida e densa é muito mais forte e resistente à fratura do que o compacto de pó inicial. A sinterização é diretamente responsável pela resistência, dureza e durabilidade final de um material.

Alterações na Estrutura Cristalina

Para certos materiais, como a zircônia usada em cerâmicas dentárias, a sinterização induz uma transformação de fase. Ela altera a estrutura cristalina do material (por exemplo, de monoclínica para tetragonal), o que confere à peça final sua dureza excepcional.

Contração Dimensional

Uma consequência direta e inevitável da eliminação dos poros é que o componente inteiro encolhe de tamanho. Essa contração deve ser precisamente calculada e levada em consideração durante o projeto inicial do molde para obter dimensões finais precisas.

Compreendendo as Compensações e Considerações

Embora poderosa, a sinterização é um processo de precisão onde o controle é primordial. A falha em gerenciar as variáveis pode levar a resultados indesejáveis.

O Risco de Densificação Incompleta

Se a temperatura for muito baixa ou o tempo for muito curto, a sinterização será incompleta. Isso deixa porosidade residual na peça final, criando pontos fracos que comprometem sua integridade mecânica.

O Problema do Crescimento de Grãos

Se a temperatura for muito alta ou mantida por muito tempo, pode ocorrer um crescimento excessivo de grãos. Embora as partículas se fundam, os grãos cristalinos individuais podem crescer demais, o que às vezes pode tornar o material mais quebradiço.

A Necessidade de Pós-Processamento

Como a contração pode ser difícil de prever perfeitamente, peças que exigem tolerâncias muito apertadas podem precisar de uma etapa secundária de calibração ou dimensionamento após a sinterização. Isso envolve prensar a peça novamente em uma matriz de precisão para corrigir pequenas desvios dimensionais.

Sinterização em Fase Líquida

Em alguns processos, uma pequena quantidade de um aditivo é usada que derreterá na temperatura de sinterização. Essa "fase líquida" pode fluir para os poros restantes, acelerando o processo de densificação e ajudando a obter uma peça final totalmente densa.

Aplicando Isso ao Seu Objetivo

Os efeitos da sinterização são aproveitados para alcançar resultados de engenharia específicos. Seu foco determinará qual efeito é mais crítico para monitorar e controlar.

- Se seu foco principal é a resistência mecânica: O efeito chave é a ligação por difusão das partículas, que cria uma estrutura monolítica muito mais forte do que o compacto de pó original.

- Se seu foco principal é atingir alta densidade: A sinterização consegue isso ao unir as partículas, eliminando sistematicamente os poros que existem entre elas no estado verde.

- Se seu foco principal é a precisão dimensional: Você deve levar em consideração a contração significativa e inevitável que ocorre à medida que a peça se densifica durante o processo.

- Se seu foco principal são as propriedades específicas do material (por exemplo, dureza na zircônia): A sinterização pode ser usada para induzir transformações de fase críticas na estrutura cristalina do material.

Em última análise, a sinterização é o processo essencial que converte uma coleção moldada de partículas individuais em um componente unificado, funcional e robusto.

Tabela Resumo:

| Efeito Chave da Sinterização | Descrição |

|---|---|

| Redução da Porosidade | Elimina as lacunas entre as partículas, criando uma massa quase sólida. |

| Aumento da Densidade | Compacta mais massa em um volume menor à medida que os poros são removidos. |

| Propriedades Mecânicas Aprimoradas | Melhora drasticamente a resistência, dureza e durabilidade finais. |

| Contração Dimensional | Uma consequência inevitável da densificação que deve ser calculada antecipadamente. |

| Alteração da Estrutura Cristalina | Pode induzir transformações de fase (por exemplo, em zircônia) para propriedades específicas. |

Pronto para alcançar um desempenho superior do material com sinterização precisa?

A KINTEK é especializada no fornecimento de fornos de laboratório e consumíveis de alta qualidade que você precisa para processos térmicos controlados. Seja você desenvolvendo componentes metálicos mais fortes, cerâmicas avançadas ou outros materiais à base de pó, nosso equipamento garante o controle preciso de temperatura e atmosfera, crítico para resultados bem-sucedidos de sinterização.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem ajudá-lo a otimizar a densidade, resistência e precisão dimensional em seus produtos sinterizados.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

As pessoas também perguntam

- O que é sinterização a vácuo? Alcance Pureza e Desempenho Inigualáveis para Materiais Avançados

- O que é uma reação de sinterização? Transformar Pós em Sólidos Densos Sem Fundir

- Por que os corpos verdes produzidos por jateamento de aglutinante devem passar por tratamento em um forno de sinterização a vácuo?

- Por que a sinterização é mais fácil na presença de uma fase líquida? Desbloqueie a Densificação Mais Rápida e em Baixa Temperatura

- Por que um ambiente de alto vácuo é necessário em equipamentos de sinterização para ligas de TiAl? Garanta a ligação de metais de alta pureza