Embora a pulverização catódica seja uma técnica de deposição de filmes finos altamente versátil e amplamente utilizada, ela não está isenta de limitações significativas. As principais desvantagens giram em torno da velocidade do processo, restrições de material, potencial de contaminação do filme e a complexidade e custo inerentes associados a um processo de alto vácuo.

A principal desvantagem da pulverização catódica é a sua versatilidade versus as suas limitações físicas inerentes. O processo é mais lento do que a evaporação simples, pode introduzir impurezas no filme e requer configurações específicas (como pulverização catódica RF) para lidar com materiais isolantes, tornando-o uma solução poderosa, mas não universalmente perfeita.

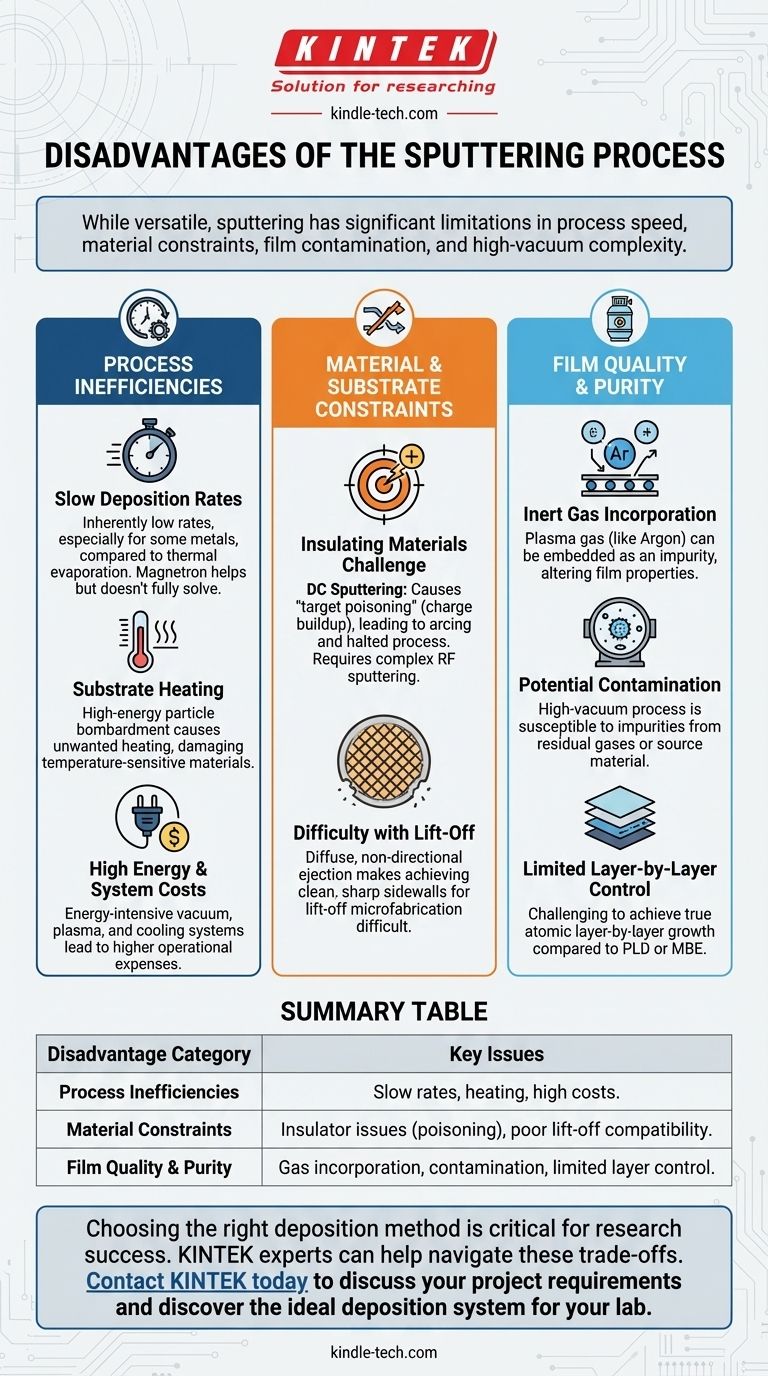

Ineficiências do Processo e Limitações de Taxa

A natureza física da pulverização catódica — ejetar átomos de um alvo com íons energéticos — cria várias ineficiências práticas que devem ser gerenciadas.

Baixas Taxas de Deposição

Embora a pulverização catódica por magnetron moderna tenha melhorado significativamente as velocidades, as técnicas básicas de pulverização catódica têm inerentemente baixas taxas de deposição. O processo de bombardeamento iônico e ejeção de átomos é menos eficiente na transferência de material do que a evaporação térmica para muitos metais comuns.

Aquecimento do Substrato

O substrato é bombardeado por partículas de alta energia, incluindo elétrons secundários e átomos pulverizados. Essa transferência de energia pode causar um aquecimento indesejado significativo do substrato, o que pode danificar materiais sensíveis à temperatura, como polímeros ou dispositivos eletrônicos delicados.

Altos Custos de Energia e Sistema

A pulverização catódica é um processo intensivo em energia. Requer energia para manter o vácuo, gerar o plasma e, muitas vezes, operar um sistema de resfriamento para gerenciar o calor tanto no alvo quanto no substrato. Isso leva a custos operacionais mais altos em comparação com alguns métodos de deposição térmica sem vácuo ou mais simples.

Restrições de Material e Substrato

Nem todos os materiais podem ser depositados facilmente ou eficazmente com todos os tipos de pulverização catódica, e o próprio processo pode limitar as etapas de fabricação subsequentes.

O Desafio dos Materiais Isolantes

Esta é a limitação mais significativa do método de pulverização catódica mais simples, a Pulverização Catódica DC. Ao pulverizar materiais não condutores (dielétricos), uma carga positiva se acumula na superfície do alvo, o que eventualmente repele os íons positivos do plasma.

Este fenômeno, conhecido como envenenamento do alvo, pode levar a arcos que danificam o substrato ou interrompem completamente o processo de deposição. Isso requer o uso de técnicas mais complexas e caras, como a pulverização catódica RF (Radiofrequência).

Dificuldade com Processos de Lift-Off

A pulverização catódica ejeta átomos do alvo de maneira difusa e não direcional. Isso torna muito difícil obter as paredes laterais limpas e nítidas necessárias para a padronização de filmes usando um processo de lift-off, uma técnica comum na microfabricação. A evaporação, que é um processo de linha de visão, é muito mais adequada para o lift-off.

Compreendendo as Trocas: Qualidade e Pureza do Filme

A obtenção de um filme puro e de alta qualidade com pulverização catódica requer controle cuidadoso para mitigar as fontes de contaminação e imperfeições estruturais.

Incorporação de Gás Inerte

O gás inerte usado para criar o plasma (tipicamente Argônio) pode ser incorporado ou embutido no filme fino em crescimento como uma impureza. Essa contaminação pode alterar as propriedades elétricas, ópticas e mecânicas do filme de maneiras indesejáveis.

Potencial de Contaminação do Sistema

Como qualquer processo de alto vácuo, a pulverização catódica é suscetível à contaminação. Impurezas podem surgir de gases residuais na câmara ou do próprio material de origem, impactando a pureza do filme final.

Controle Limitado Camada por Camada

Embora a pulverização catódica forneça excelente controle sobre a espessura e uniformidade do filme, é mais desafiador alcançar o verdadeiro crescimento atômico camada por camada possível com técnicas como Deposição a Laser Pulsado (PLD) ou Epitaxia por Feixe Molecular (MBE).

Fazendo a Escolha Certa para Sua Aplicação

Compreender essas desvantagens é fundamental para selecionar o método de deposição correto para seu objetivo específico.

- Se seu foco principal é depositar metais condutores simples de forma rápida e barata: Considere a evaporação térmica, que geralmente é mais rápida e mais adequada para padronização por lift-off.

- Se seu foco principal é depositar materiais isolantes como óxidos ou nitretos: Você deve usar pulverização catódica RF ou uma técnica similar; a pulverização catódica DC básica não é uma opção viável devido ao envenenamento do alvo.

- Se seu foco principal é alcançar a mais alta pureza e qualidade cristalina possível do filme: Esteja ciente da incorporação de gás e considere alternativas como MBE para aplicações epitaxiais exigentes.

- Se seu foco principal é revestir substratos sensíveis à temperatura: Você deve considerar o aquecimento do substrato e implementar um sistema de resfriamento robusto ou ajustar os parâmetros de deposição para minimizar danos térmicos.

Em última análise, a escolha do processo de deposição correto requer uma compreensão clara das trocas entre velocidade, custo, compatibilidade de materiais e a qualidade final exigida do filme.

Tabela Resumo:

| Categoria de Desvantagem | Problemas Chave |

|---|---|

| Ineficiências do Processo | Baixas taxas de deposição, aquecimento indesejado do substrato, altos custos de energia e operacionais. |

| Restrições de Material | Dificuldade com materiais isolantes (envenenamento do alvo), baixa compatibilidade com processos de lift-off. |

| Qualidade e Pureza do Filme | Incorporação de gás inerte, potencial de contaminação do sistema, controle limitado camada por camada. |

Escolher o método de deposição certo é fundamental para o sucesso da sua pesquisa. As limitações da pulverização catódica — como velocidade, compatibilidade de materiais e custo — destacam a necessidade de orientação especializada para selecionar o equipamento ideal para sua aplicação específica, seja para metais, óxidos ou substratos sensíveis à temperatura.

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais. Nossos especialistas podem ajudá-lo a navegar por essas trocas para encontrar a solução de filme fino mais eficiente e econômica para o seu trabalho.

Entre em contato com a KINTEK hoje para discutir os requisitos do seu projeto e descobrir o sistema de deposição ideal para o seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- O que é o método de recozimento simulado? Um poderoso algoritmo de otimização explicado

- O que é pulverização catódica física? Um Guia para Deposição de Filmes Finos de Alta Qualidade

- Qual propriedade o KBr possui que o torna adequado para a região infravermelha? Desbloquear Análise Espectroscópica de IR Clara

- Você pode destilar CBD? Domine a Arte do Refinamento de CBD de Alta Pureza

- O que é tecnologia de sputtering? Um Guia para Deposição de Filmes Finos de Precisão

- Quais são os diferentes tipos de pirólise? Pirólise Lenta vs. Rápida Explicada

- Qual é o propósito do processo de resfriamento lento (recozimento) para Ni-TiO2? Garantir Estabilidade e Desempenho do Material

- As pessoas conseguem diferenciar diamantes verdadeiros de falsos? A Verdade Sobre Diamantes Criados em Laboratório vs. Naturais