Em sua essência, as principais desvantagens da sinterização são seu alto consumo de energia, custos iniciais de investimento significativos e a dificuldade inerente em controlar com precisão as propriedades finais do material. Esses desafios são agravados por longos tempos de processamento e potenciais impactos ambientais.

Embora a sinterização seja um método poderoso para criar peças densas a partir de pó, suas principais desvantagens estão enraizadas no alto capital e energia necessários, juntamente com desafios complexos de controle de processo que podem comprometer diretamente a integridade estrutural e a consistência do produto final.

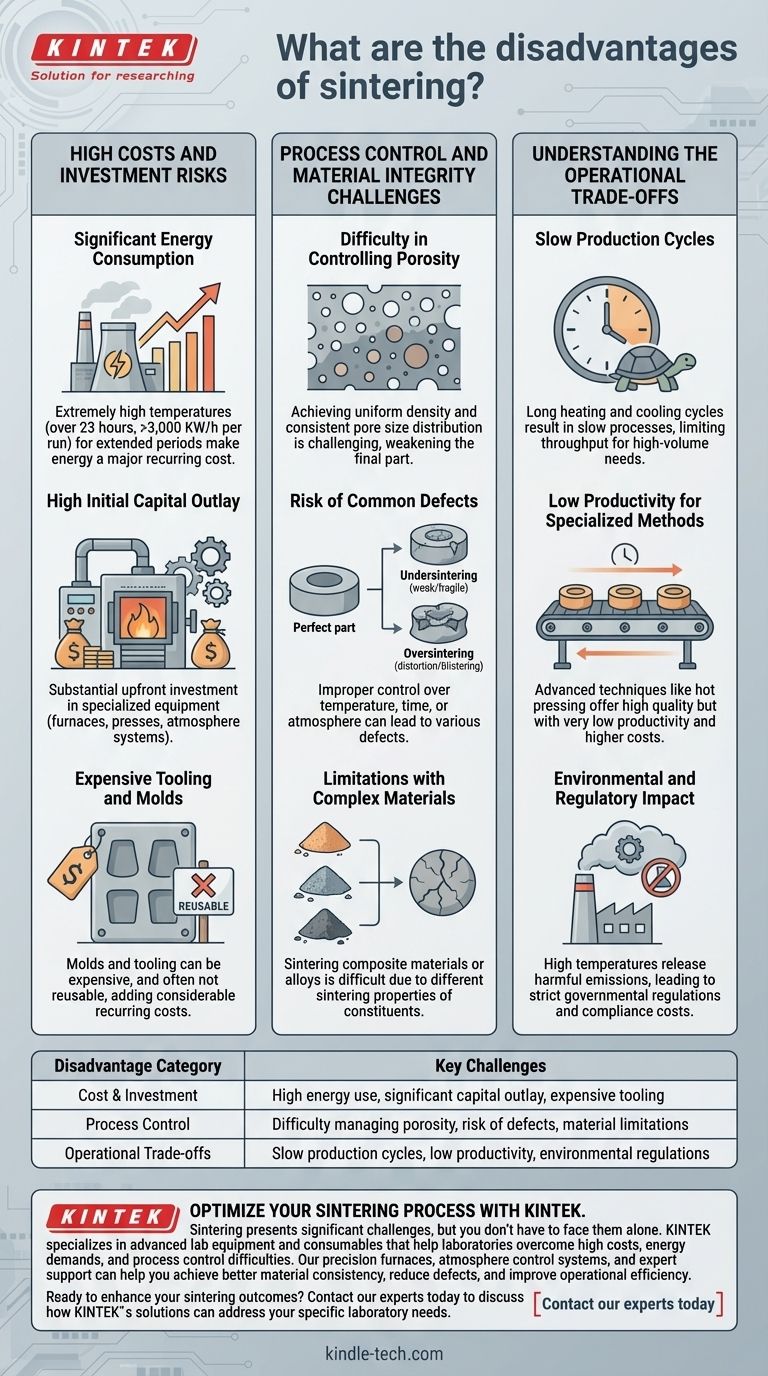

Altos Custos e Riscos de Investimento

A sinterização não é um processo de fabricação de baixo custo. As barreiras financeiras estão presentes tanto na configuração inicial quanto nas despesas operacionais contínuas, tornando-a um compromisso significativo.

Consumo Significativo de Energia

O processo depende da manutenção de temperaturas extremamente altas por longos períodos. Um ciclo de sinterização tradicional pode durar mais de 23 horas e consumir mais de 3.000 KW/h de energia para uma única execução. Isso torna a energia um custo operacional importante e recorrente.

Alto Investimento de Capital Inicial

O estabelecimento de uma linha de produção de sinterização requer um investimento inicial substancial em equipamentos especializados, como fornos de alta temperatura (por exemplo, de empurrador, de viga móvel), prensas e sistemas de atmosfera controlada. Essa alta barreira de entrada representa um risco financeiro significativo, especialmente se a linha de produtos não tiver sucesso comercial.

Ferramentas e Moldes Caros

Os moldes e ferramentas usados para formar as peças "verdes" iniciais podem ser caros. Em alguns métodos tradicionais, esses moldes não são reutilizáveis após o processo de alta temperatura, adicionando um custo recorrente considerável à produção.

Controle de Processo e Desafios de Integridade do Material

Alcançar uma peça final perfeita e uniforme é o objetivo da sinterização, mas o próprio processo introduz várias variáveis que podem levar a defeitos e inconsistências.

Dificuldade em Controlar a Porosidade

Um dos desafios mais críticos é gerenciar a porosidade, ou os pequenos vazios deixados no material. Alcançar uma densidade uniforme e uma distribuição consistente do tamanho dos poros é difícil, e a porosidade descontrolada pode enfraquecer severamente a resistência mecânica e o desempenho da peça final.

Risco de Defeitos Comuns

O controle inadequado da temperatura, tempo ou atmosfera pode levar a uma série de defeitos. A sub-sinterização resulta em uma peça fraca e frágil, enquanto a super-sinterização pode causar distorção, empolamento ou "exsudação" de fases do material. A eliminação desses defeitos requer controle de processo rigoroso e experiência.

Limitações com Materiais Complexos

A sinterização de materiais compósitos ou certas ligas metálicas pode ser excepcionalmente difícil. Diferentes pós constituintes podem ter diferentes temperaturas e taxas de sinterização, tornando um desafio criar um produto final denso e homogêneo sem comprometer as propriedades de um dos materiais.

Compreendendo as Trocas Operacionais

Além dos desafios financeiros e materiais, a sinterização apresenta vários obstáculos operacionais e regulatórios que devem ser considerados.

Ciclos de Produção Lentos

Os longos ciclos de aquecimento e resfriamento significam que a sinterização é frequentemente um processo lento. Tempos de produção medidos em horas ou até dias podem limitar a produtividade e torná-la menos adequada para aplicações que exigem fabricação rápida e de alto volume em comparação com outros métodos.

Baixa Produtividade para Métodos Especializados

Certas técnicas avançadas de sinterização, como a prensagem a quente, são conhecidas por produzir peças de altíssima qualidade. No entanto, isso ocorre ao custo de uma produtividade muito baixa e custos ainda mais altos, restringindo seu uso a aplicações especializadas e de baixo volume.

Impacto Ambiental e Regulatório

O aquecimento de materiais a altas temperaturas pode liberar emissões nocivas, criando um impacto ambiental. Consequentemente, as instalações de sinterização estão sujeitas a regulamentações governamentais rigorosas, o que pode afetar as taxas de produção e adicionar custos de conformidade para controle de emissões.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, a viabilidade da sinterização depende inteiramente das prioridades e restrições específicas do seu projeto.

- Se o seu foco principal é a produção de baixo custo e baixo volume: O alto investimento inicial e os custos significativos de energia da sinterização provavelmente a tornam uma escolha inadequada.

- Se o seu foco principal é a consistência e resistência perfeitas do material: Esteja preparado para investir pesadamente em controle de processo avançado para superar os riscos inerentes de porosidade e defeitos.

- Se o seu foco principal é a fabricação rápida e alta produtividade: Os tempos de ciclo caracteristicamente longos da sinterização tradicional serão um grande gargalo operacional.

A implementação bem-sucedida exige uma compreensão clara das significativas trocas financeiras, operacionais e técnicas inerentes ao processo.

Tabela Resumo:

| Categoria de Desvantagem | Principais Desafios |

|---|---|

| Custo e Investimento | Alto consumo de energia, investimento de capital significativo, ferramentas caras |

| Controle de Processo | Dificuldade em gerenciar porosidade, risco de defeitos, limitações de material |

| Trocas Operacionais | Ciclos de produção lentos, baixa produtividade, regulamentações ambientais |

Otimize Seu Processo de Sinterização com a KINTEK

A sinterização apresenta desafios significativos, mas você não precisa enfrentá-los sozinho. A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis que ajudam os laboratórios a superar os altos custos, as demandas de energia e as dificuldades de controle de processo associadas à sinterização. Nossos fornos de precisão, sistemas de controle de atmosfera e suporte especializado podem ajudá-lo a alcançar melhor consistência do material, reduzir defeitos e melhorar a eficiência operacional.

Pronto para aprimorar seus resultados de sinterização? Entre em contato com nossos especialistas hoje para discutir como as soluções da KINTEK podem atender às suas necessidades específicas de laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Qual é a temperatura de alta temperatura do tubo de cerâmica? De 1100°C a 1800°C, Escolha o Material Certo

- Como limpar um tubo de forno tubular? Um Guia Passo a Passo para uma Limpeza Segura e Eficaz

- Como escolher um forno tubular? Um Guia para Adequar às Necessidades do Seu Processo

- Qual é a pressão em um forno tubular? Limites Essenciais de Segurança para o Seu Laboratório

- Qual tubo é usado para forno tubular? Escolha o Material Certo para Temperatura e Atmosfera