Embora incrivelmente benéfico, o tratamento térmico não é um processo impecável e introduz uma série de compensações críticas. As principais desvantagens são o risco de danos físicos à peça, como distorção, rachaduras e alterações indesejáveis na superfície, juntamente com o aumento da complexidade operacional, custo e desgaste do equipamento.

As desvantagens do tratamento térmico não são falhas do processo, mas consequências inerentes da indução de grandes mudanças estruturais em um material. Compreender essas compensações é essencial para gerenciar o processo com sucesso e alcançar o resultado desejado sem introduzir falhas inaceitáveis.

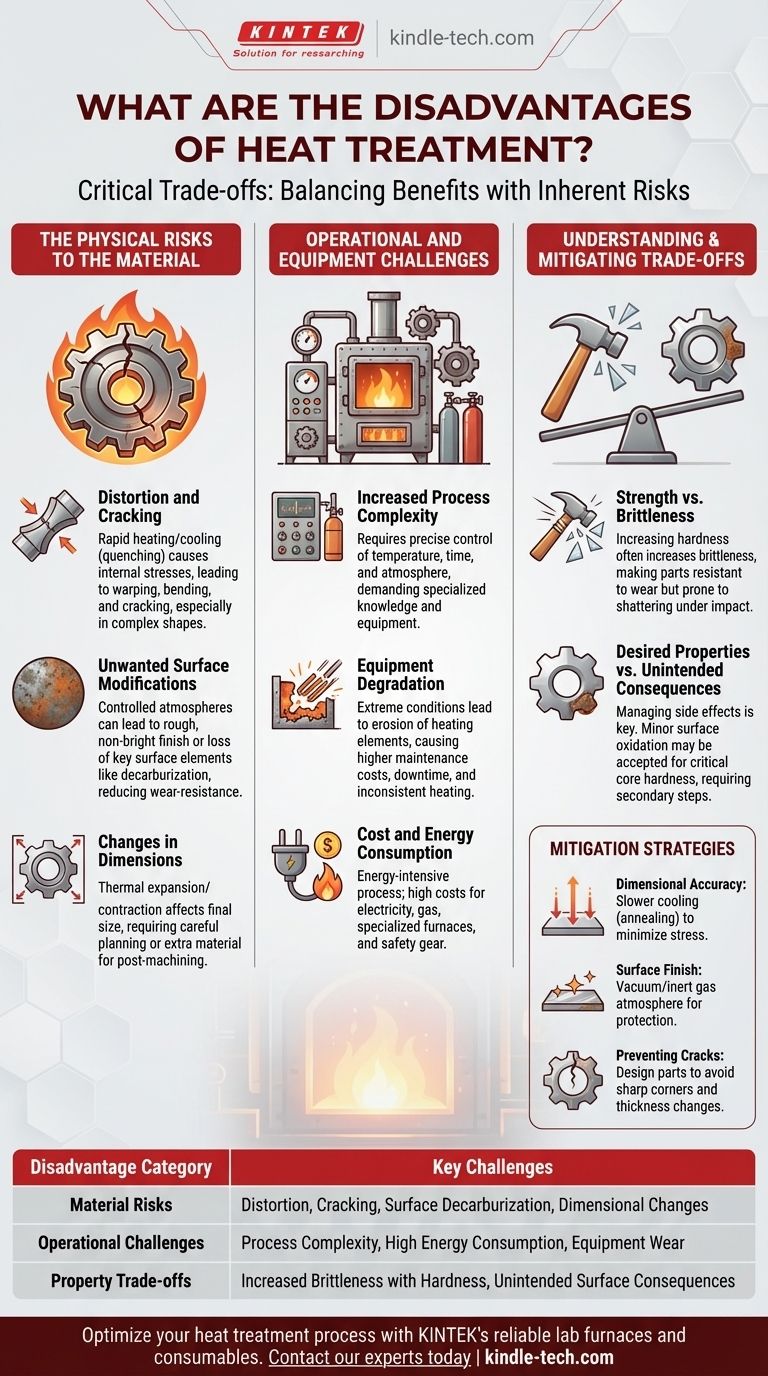

Os Riscos Físicos para o Material

A aplicação de temperaturas extremas altera fundamentalmente um material. Embora o objetivo seja melhorar as propriedades, essa mudança também pode se manifestar de maneiras indesejáveis se não for perfeitamente controlada.

Risco de Distorção e Rachaduras

O aquecimento e resfriamento rápidos ou irregulares são os principais culpados por trás das tensões internas.

Processos como o têmpera, que envolve resfriamento rápido em um meio líquido, são altamente eficazes para o endurecimento, mas impõem um estresse imenso à peça. Isso pode fazer com que o material deforme, dobre ou até rache, especialmente em geometrias complexas com seções grossas e finas.

Modificações Superficiais Indesejadas

A interação entre o calor elevado e a atmosfera circundante pode degradar a superfície do material.

Em um tratamento em atmosfera controlada, por exemplo, a peça pode emergir com uma superfície áspera e não brilhante. Mais criticamente, pode levar à perda de elementos metálicos superficiais importantes, como a descarbonetação do aço, que deixa a superfície mais macia e menos resistente ao desgaste do que o pretendido.

Alterações nas Dimensões

Todos os materiais se expandem quando aquecidos e se contraem quando resfriados. Embora previsível, isso pode levar a dimensões finais que estão fora das tolerâncias exigidas.

Isso requer um planejamento cuidadoso e, em alguns casos, deixar material extra na peça para uma passagem final de usinagem após o tratamento térmico, adicionando outra etapa ao processo de fabricação.

Desafios Operacionais e de Equipamento

Além da própria peça, o tratamento térmico introduz considerações logísticas e financeiras significativas. Esses fatores contribuem para o custo e a complexidade geral da fabricação.

Aumento da Complexidade do Processo

O tratamento térmico eficaz é uma ciência precisa. Exige controle exato sobre temperatura, tempo e composição atmosférica.

O gerenciamento dos gases usados em uma atmosfera controlada, por exemplo, apresenta desafios tanto no uso quanto na recuperação. Essa complexidade requer conhecimento e equipamento especializados para ser executada corretamente.

Degradação do Equipamento

As condições extremas dentro de um forno cobram seu preço no próprio equipamento.

As referências apontam a erosão dos elementos de aquecimento elétricos como um problema significativo. Isso leva a custos de manutenção mais altos, potencial tempo de inatividade e aquecimento inconsistente se não for resolvido.

Custo e Consumo de Energia

Aquecer grandes componentes metálicos a temperaturas muito altas é um processo que consome muita energia. O custo da eletricidade ou gás, combinado com a despesa de fornos especializados e equipamentos de segurança, torna o tratamento térmico um investimento significativo.

Compreendendo as Compensações

As desvantagens do tratamento térmico devem ser ponderadas em relação aos seus poderosos benefícios. Quase todas as melhorias de propriedade desejadas vêm com um risco correspondente que deve ser gerenciado.

Resistência vs. Fragilidade

Um objetivo comum é aumentar a dureza e a resistência de um material. No entanto, para muitos metais, particularmente o aço, o aumento da dureza também aumenta a fragilidade. Uma peça muito dura pode ser resistente ao desgaste, mas pode quebrar sob um impacto repentino.

Propriedades Desejadas vs. Consequências Não Intencionais

A decisão de realizar o tratamento térmico é um compromisso de gerenciar seus efeitos colaterais. Você pode aceitar uma oxidação superficial menor para atingir uma dureza central crítica, sabendo que uma etapa secundária de limpeza ou polimento será necessária. O objetivo é controlar o processo para que os benefícios — como alívio de tensões ou melhor resistência ao desgaste — superem em muito as desvantagens gerenciadas.

Como Mitigar as Desvantagens

Ao antecipar as possíveis desvantagens, você pode selecionar o processo certo e incorporar etapas em seu plano para neutralizá-las.

- Se seu foco principal é a precisão dimensional: Opte por métodos de resfriamento mais lentos, como normalização ou recozimento, em vez de têmpera, para minimizar as tensões internas que causam empenamento.

- Se seu foco principal é o acabamento superficial: Use um forno a vácuo ou uma atmosfera de gás inerte precisamente controlada para evitar oxidação superficial e descarbonetação, ou planeje a retificação ou usinagem pós-tratamento.

- Se seu foco principal é prevenir rachaduras: Garanta que os projetos das peças evitem cantos internos afiados e mudanças drásticas de espessura, que atuam como concentradores de tensão durante o resfriamento rápido.

Ao compreender e planejar essas possíveis desvantagens, você pode aproveitar todo o poder do tratamento térmico, controlando seus riscos inerentes.

Tabela Resumo:

| Categoria de Desvantagem | Principais Desafios |

|---|---|

| Riscos do Material | Distorção, rachaduras, descarbonetação superficial, mudanças dimensionais |

| Desafios Operacionais | Complexidade do processo, alto consumo de energia, desgaste do equipamento |

| Compensações de Propriedades | Aumento da fragilidade com a dureza, consequências superficiais não intencionais |

Otimize seu processo de tratamento térmico e proteja seus materiais. Os desafios de distorção, degradação da superfície e custos de equipamento são significativos, mas podem ser gerenciados com a experiência e o equipamento certos. A KINTEK é especializada em fornos de laboratório e consumíveis de alta qualidade, fornecendo as ferramentas confiáveis e precisas que seu laboratório precisa para alcançar resultados bem-sucedidos de tratamento térmico, minimizando os riscos.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar a eficiência e os resultados do seu processo.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Por que o vácuo elevado é preferido ao árgon para a sinterização de compósitos VC/Cu? Alcançar Molhabilidade e Resistência de Ligação Superiores

- Qual é a fonte da soldagem por feixe de elétrons? Explicando a fonte de alimentação de alta tensão

- Qual é a temperatura do forno elétrico a arco? Principais Conhecimentos para uma Produção de Aço Eficiente

- Quais são os diferentes tipos de fornos industriais? Encontre a solução de aquecimento certa para o seu processo

- Uma vantagem dos tratamentos térmicos a vácuo é a redução da formação de carepa e da descarbonetação? Obtenha Peças Metálicas Impecáveis e Limpas

- Quais são as categorias de tratamento térmico? Um guia para amolecimento, endurecimento e refino de metais

- Qual é a diferença entre queima e sinterização em cerâmica? Domine a Arte vs. Ciência do Tratamento Térmico

- O tratamento térmico a vácuo é melhor que o tratamento térmico normal? Um Guia sobre Precisão vs. Custo-Benefício