Embora o endurecimento do aço seja um processo fundamental para aumentar a resistência e a resistência ao desgaste, não é um benefício sem custos em termos metalúrgicos. A principal desvantagem é que o aumento dramático na dureza ocorre diretamente às custas da tenacidade do material, tornando-o significativamente mais frágil e suscetível a fraturas sob impacto ou carregamento de choque.

A compensação central do endurecimento do aço é simples: você está trocando ductilidade e tenacidade por dureza e resistência. Isso introduz riscos como rachaduras e distorção, que devem ser cuidadosamente gerenciados através do controle do processo e tratamentos secundários como o revenimento.

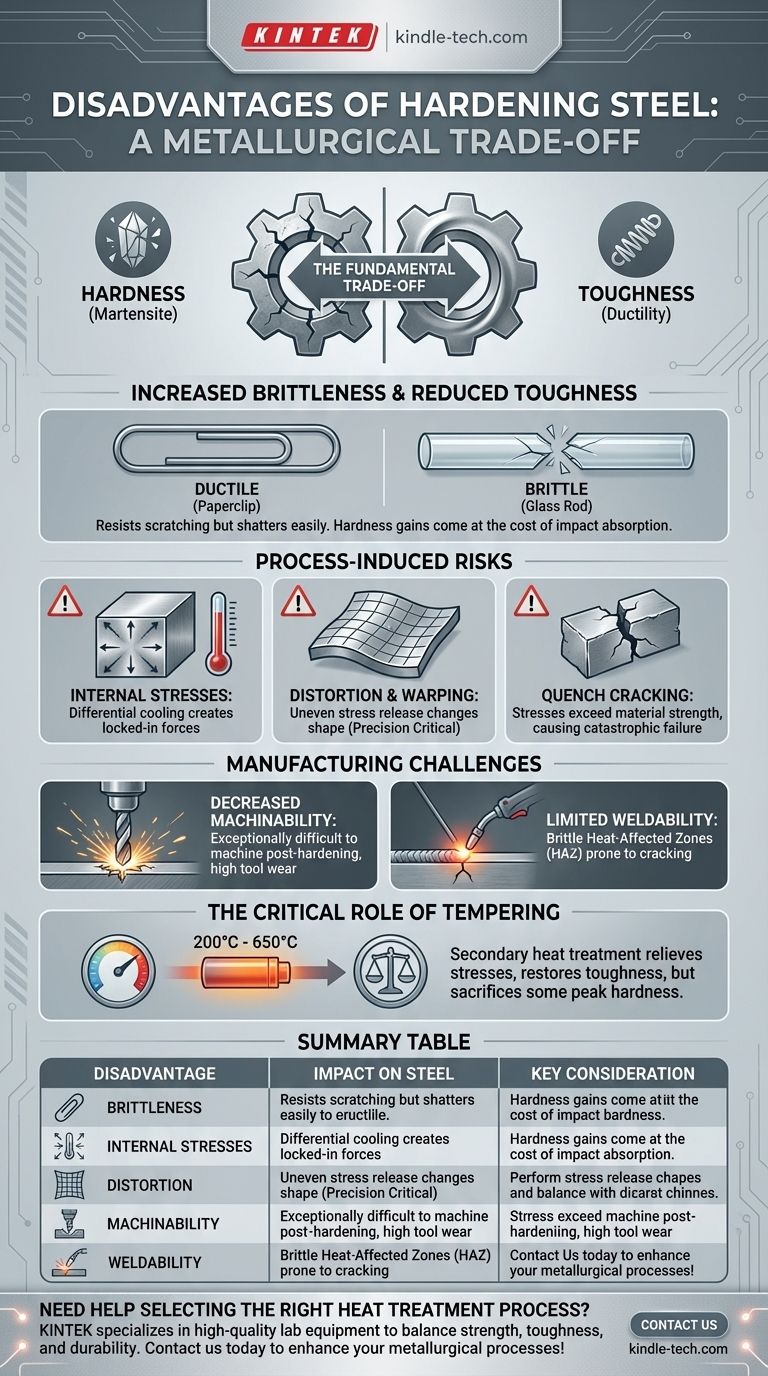

A Compensação Fundamental: Dureza vs. Tenacidade

O endurecimento transforma a estrutura cristalina interna do aço em martensita, uma configuração extremamente dura, mas inerentemente frágil. Isso cria um material com um novo conjunto de propriedades e limitações.

O Aumento da Fragilidade

O aço endurecido e não revenido comporta-se mais como uma cerâmica do que como um metal típico. Ele resiste a arranhões e deformações, mas tem muito pouca capacidade de dobrar ou esticar antes de se estilhaçar.

Pense em um clipe de papel versus uma vareta de vidro. Você pode dobrar o clipe de papel dúctil várias vezes, mas a vareta de vidro frágil se partirá limpa com muito pouca flexão. O endurecimento empurra o aço para o comportamento da vareta de vidro.

Tenacidade e Ductilidade Reduzidas

A tenacidade é a capacidade de um material de absorver energia e deformar sem fraturar. A ductilidade é sua capacidade de ser esticado ou trefilado.

A estrutura martensítica criada durante o endurecimento restringe severamente o movimento dos átomos dentro da rede cristalina do aço. É isso que o torna duro, mas também impede que o material absorva energia de impacto, levando a baixa tenacidade.

Riscos e Desafios Induzidos pelo Processo

O próprio processo de endurecimento – resfriar rapidamente o aço de mais de 900°C – é agressivo e introduz um risco significativo para o componente.

Introdução de Tensões Internas

Durante o resfriamento (têmpera), a superfície externa da peça de aço esfria e contrai muito mais rápido do que o núcleo. Essa diferença cria imensas tensões internas que ficam presas no material.

Essas tensões residuais podem atuar como pontos fracos pré-carregados, contribuindo para falhas prematuras em serviço, mesmo sob cargas que estão abaixo do limite de resistência esperado do material.

Risco de Distorção e Empenamento

À medida que as tensões internas se acumulam e se liberam de forma desigual durante a têmpera, a peça pode mudar fisicamente de forma. Essa distorção ou empenamento pode ser uma falha crítica, especialmente para componentes de precisão que devem atender a tolerâncias dimensionais apertadas.

Peças longas e finas ou componentes com geometrias complexas são particularmente suscetíveis a esse problema.

Potencial de Trincas de Têmpera

Este é o modo de falha mais catastrófico do processo de endurecimento. Se as tensões internas geradas durante a têmpera excederem a resistência à tração máxima do aço, a peça simplesmente trincará.

Cantos internos afiados, mudanças bruscas de espessura e meios de têmpera excessivamente agressivos (como salmoura ou água) aumentam significativamente o risco de trincas de têmpera.

Compreendendo as Principais Compensações

Escolher endurecer um componente exige que você equilibre seus benefícios com suas desvantagens inerentes e complexidades de fabricação.

O Papel Crítico do Revenimento

Praticamente nenhum componente de aço é usado em seu estado totalmente endurecido devido à extrema fragilidade. Um tratamento térmico secundário chamado revenimento é quase sempre necessário.

O revenimento envolve reaquecer a peça endurecida a uma temperatura muito mais baixa (por exemplo, 200°C - 650°C) para aliviar tensões internas e restaurar um certo grau de tenacidade. No entanto, esse processo também reduz a dureza máxima alcançada durante a têmpera. Quanto maior a temperatura de revenimento, mais tenaz, mas menos duro o aço se torna.

Usinabilidade Diminuída

O aço endurecido é excepcionalmente difícil e caro de usinar. Sua alta resistência ao desgaste trabalha contra as ferramentas de corte.

Por essa razão, todas as principais operações de usinagem, como fresamento, furação e torneamento, são tipicamente concluídas antes do processo de tratamento térmico. Qualquer usinagem necessária após o endurecimento, como para corrigir distorções, deve ser feita com processos mais lentos e caros, como retificação ou usinagem por descarga elétrica (EDM).

Soldabilidade Limitada

Soldar uma peça totalmente endurecida é altamente problemático. O calor intenso e localizado do arco cria uma nova zona afetada pelo calor (ZAC) frágil, que é extremamente propensa a trincas à medida que esfria.

Soldar materiais endurecidos com sucesso requer procedimentos especializados, incluindo pré-aquecimento e tratamentos térmicos pós-soldagem, o que adiciona complexidade e custo significativos à fabricação.

Fazendo a Escolha Certa para Sua Aplicação

Compreender essas desvantagens é fundamental para usar o tratamento térmico de forma eficaz. Sua decisão deve ser guiada pelo requisito principal do componente.

- Se o seu foco principal é a máxima resistência ao desgaste: Endureça o aço ao seu maior potencial e planeje a retificação pós-processo para atingir as dimensões finais, aceitando a menor tenacidade.

- Se o seu foco principal é a resistência ao impacto e a durabilidade: Use um ciclo de endurecimento e revenimento, sacrificando alguma dureza máxima para obter a tenacidade necessária para a aplicação.

- Se o seu foco principal é a estabilidade dimensional e a facilidade de fabricação: Usine a peça em sua forma final antes do endurecimento e use uma têmpera cuidadosamente controlada para minimizar a distorção, ou considere um material diferente.

Ao reconhecer que a dureza é obtida à custa de outras propriedades-chave, você pode projetar um componente que possua o equilíbrio preciso de características necessárias para o sucesso.

Tabela Resumo:

| Desvantagem | Impacto no Aço | Consideração Chave |

|---|---|---|

| Aumento da Fragilidade | Tenacidade e resistência ao impacto reduzidas | Alto risco de fratura sob carregamento de choque |

| Tensões Internas | Risco de trincas e falha prematura | Requer têmpera e revenimento controlados |

| Distorção e Empenamento | Imprecisões dimensionais | Crítico para componentes de precisão |

| Usinabilidade Reduzida | Difícil de usinar após o endurecimento | A maioria da usinagem deve ser feita antes do tratamento térmico |

| Soldabilidade Limitada | Alto risco de trincas em zonas afetadas pelo calor | Requer procedimentos de soldagem especializados |

Precisa de ajuda para selecionar o processo de tratamento térmico certo para seus componentes de aço? Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis de alta qualidade adaptados às necessidades do seu laboratório. Seja otimizando ciclos de endurecimento ou equilibrando propriedades de materiais, nossa experiência garante que você alcance o equilíbrio perfeito de resistência, tenacidade e durabilidade. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar seus processos metalúrgicos e entregar resultados confiáveis!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno Tubular de Laboratório Vertical de Quartzo

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- O que é brasagem a vácuo? O Guia Definitivo para a União de Metais de Alta Pureza e Sem Fluxo

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais

- Quais são os diferentes tipos de soldagem por brasagem? Um guia para escolher a fonte de calor certa

- Metais dissimilares podem ser brasados ou soldados por brasagem? Um Guia para Juntas Fortes e Confiáveis

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura