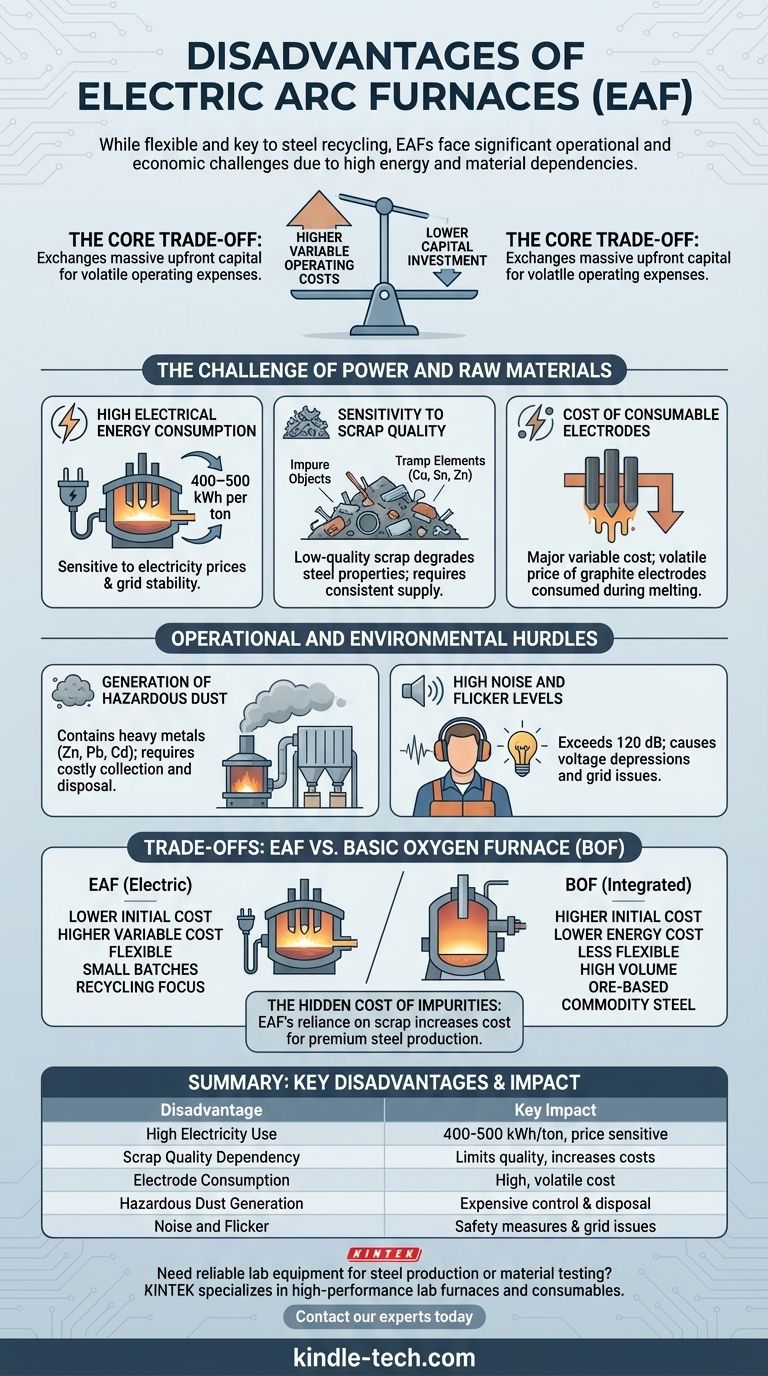

Embora altamente flexível e um pilar da reciclagem moderna de aço, o Forno Elétrico a Arco (FEA) não está isento de significativas desvantagens operacionais e econômicas. Suas principais desvantagens são o consumo extremamente alto de eletricidade, uma dependência crítica da qualidade e custo da sucata de aço, e a despesa contínua com eletrodos de grafite consumíveis. Esses fatores criam um conjunto distinto de desafios que devem ser cuidadosamente gerenciados.

A principal compensação de um Forno Elétrico a Arco reside na sua estrutura de custos: ele troca o enorme investimento de capital inicial de um alto-forno tradicional por custos operacionais variáveis mais altos e mais voláteis, impulsionados principalmente pela eletricidade e matérias-primas.

O Desafio da Energia e das Matérias-Primas

A viabilidade de uma operação de FEA está diretamente ligada ao custo e à disponibilidade de seus dois principais insumos: eletricidade e sucata metálica. Isso cria dependências que muitas vezes estão fora do controle do operador da planta.

Alto Consumo de Energia Elétrica

Um FEA derrete aço usando um imenso arco elétrico, tornando-o um dos processos mais intensivos em energia na indústria pesada. Um forno típico pode consumir 400–500 quilowatts-hora (kWh) de eletricidade por tonelada de aço produzida.

Esse alto consumo torna o custo operacional do forno extremamente sensível aos preços locais de eletricidade. Também impõe uma carga significativa à rede elétrica regional, podendo exigir atualizações de infraestrutura e expondo a operação à instabilidade da rede ou a esquemas de preços baseados na demanda.

Sensibilidade à Qualidade da Sucata

Os FEAs utilizam principalmente sucata de aço reciclada como sua principal matéria-prima. Embora isso seja um grande benefício ambiental, introduz uma variável de processo significativa: a qualidade da sucata.

Sucatas de baixa qualidade contêm elementos residuais ou "impurezas" como cobre, estanho e zinco. Esses elementos são difíceis de remover e podem degradar as propriedades mecânicas do produto final de aço, limitando sua aplicação. Garantir um fornecimento consistente de sucata de alta qualidade e baixo teor de resíduos é um desafio logístico e financeiro constante.

Custo dos Eletrodos Consumíveis

Os eletrodos de grafite que geram o arco são um consumível crítico e caro. Eles são gradualmente consumidos por oxidação e sublimação durante o processo de fusão em alta temperatura.

O consumo de eletrodos é um componente importante dos custos variáveis de um FEA. O preço dos eletrodos de grafite de alta qualidade pode ser volátil, impactando diretamente a lucratividade por tonelada de aço.

Obstáculos Operacionais e Ambientais

Além dos custos de insumos, o próprio processo de FEA gera subprodutos e condições que exigem investimentos significativos em sistemas de controle e mitigação.

Geração de Poeira Perigosa

O calor intenso e as reações violentas dentro do forno vaporizam metais, que então oxidam e formam uma partícula fina conhecida como poeira de FEA. Essa poeira é classificada como resíduo perigoso porque contém metais pesados como zinco, chumbo e cádmio.

O gerenciamento da poeira de FEA requer sistemas de controle ambiental extensivos e caros, como grandes filtros de manga para coleta. O descarte ou reciclagem adequado desse material perigoso representa uma despesa operacional significativa e permanente.

Altos Níveis de Ruído e Cintilação

O arco elétrico é intensamente ruidoso, com níveis de ruído frequentemente excedendo 120 decibéis. Isso exige invólucros à prova de som para o forno e proteção auditiva para todo o pessoal nas proximidades, a fim de cumprir as normas de saúde e segurança ocupacional.

Além disso, o consumo de energia massivo e flutuante pode causar quedas de tensão na rede elétrica, um fenômeno conhecido como cintilação, que pode afetar outros usuários na mesma rede.

Compreendendo as Compensações

As desvantagens de um FEA são melhor compreendidas quando comparadas à sua alternativa principal, o Forno Básico a Oxigênio (FBO) usado em siderúrgicas integradas tradicionais.

Estrutura de Custos vs. Forno Básico a Oxigênio (FBO)

Uma planta de FEA tem um custo de capital inicial muito menor do que uma usina integrada, que requer uma coqueria, alto-forno e FBO.

No entanto, o FEA tem custos variáveis por tonelada mais altos, impulsionados pela eletricidade e eletrodos. Um FBO, que gera calor por meio de reações químicas, tem custos de energia mais baixos e usa matérias-primas mais baratas, como minério de ferro e gusa, tornando-o mais econômico para produção de alto volume.

Volume de Produção e Flexibilidade

Os FEAs são altamente flexíveis. Eles podem ser iniciados e parados com relativa facilidade, tornando-os ideais para produzir lotes menores e graus de aço especializados em resposta à demanda do mercado.

Um FBO, em contraste, é projetado para produção contínua e em larga escala de graus de aço de commodities. É muito menos flexível e opera de forma mais eficiente quando funciona na capacidade máxima ou perto dela, 24 horas por dia.

Os Custos Ocultos das Impurezas

Embora um FEA se destaque na reciclagem, a dependência da sucata significa uma batalha constante contra as impurezas. O custo de obter sucata premium ou implementar etapas de refino extras para remover elementos indesejados pode rapidamente corroer as vantagens econômicas do FEA. Um FBO, começando com minério de ferro purificado, oferece um controle muito maior sobre a química final do aço.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de forno certa depende inteiramente dos seus objetivos estratégicos, condições de mercado e localização geográfica.

- Se o seu foco principal é minimizar o investimento inicial e maximizar a flexibilidade: O FEA é a escolha superior, mas você deve considerar custos operacionais altos e potencialmente voláteis.

- Se o seu foco principal é produzir volumes muito altos de aço commodity: Uma grande planta integrada de Forno Básico a Oxigênio provavelmente é mais econômica, desde que você tenha acesso a minério de ferro e carvão metalúrgico.

- Se o seu foco principal é a gestão ambiental e o uso de materiais reciclados: O FEA é o líder claro, pois evita a enorme pegada de CO2 de um alto-forno e transforma sucata em um recurso valioso.

Compreender essas desvantagens permite modelar com precisão o custo real e a realidade operacional de um forno elétrico a arco para suas necessidades específicas.

Tabela Resumo:

| Desvantagem | Impacto Chave |

|---|---|

| Alto Uso de Eletricidade | 400-500 kWh por tonelada, sensível aos preços da energia |

| Dependência da Qualidade da Sucata | Limita a qualidade final do aço, aumenta os custos |

| Consumo de Eletrodos | Alto custo volátil dos eletrodos de grafite |

| Geração de Poeira Perigosa | Exige sistemas caros de controle e descarte |

| Ruído e Cintilação | Necessita de medidas de segurança e soluções de estabilidade da rede |

Precisa de equipamentos de laboratório confiáveis para apoiar sua produção de aço ou testes de materiais? A KINTEK é especializada em fornos de laboratório de alto desempenho, consumíveis e ferramentas analíticas adaptadas para laboratórios metalúrgicos. Seja otimizando operações de FEA ou pesquisando novas ligas, nossas soluções aumentam a precisão, eficiência e segurança. Entre em contato com nossos especialistas hoje para encontrar o equipamento certo para as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz