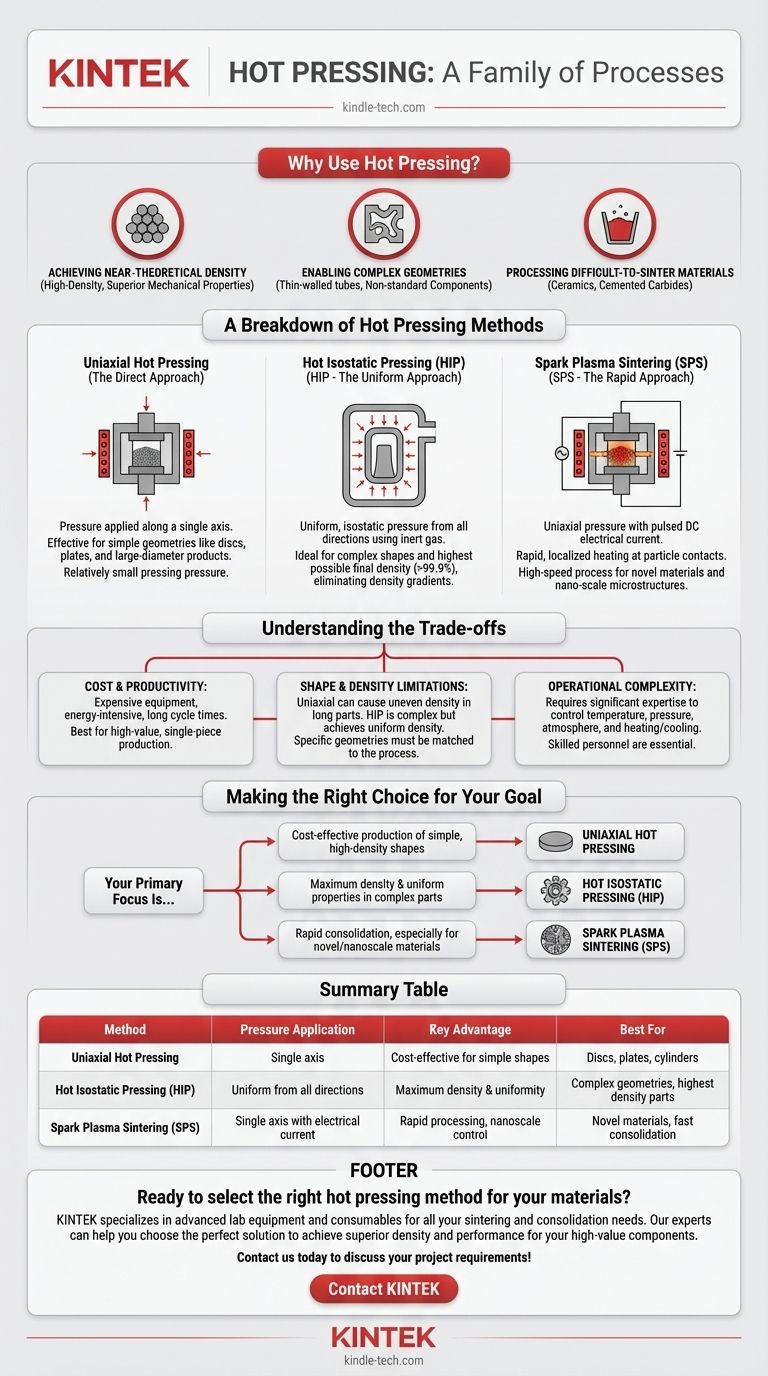

Fundamentalmente, a prensagem a quente é uma família de processos, não uma técnica única. Esses métodos são categorizados principalmente pela forma como a pressão e o calor são aplicados simultaneamente a um material em pó, sendo os principais tipos a Prensagem a Quente Uniaxial, a Prensagem Isostática a Quente (HIP) e o método avançado assistido por campo, a Sinterização por Plasma de Faísca (SPS). Cada variante é projetada para consolidar pós em uma peça sólida densa, superando as limitações da sinterização tradicional.

O propósito central de qualquer método de prensagem a quente é criar componentes de alta densidade e alto desempenho a partir de pós. A diferença crítica entre os tipos reside na forma como a pressão é aplicada — a partir de uma direção, de todas as direções ou com assistência elétrica —, o que dita diretamente a geometria final da peça, a uniformidade e o custo.

O Princípio Central: Por Que Usar a Prensagem a Quente?

A prensagem a quente é empregada quando outros métodos de consolidação não conseguem atender aos requisitos de densidade, desempenho ou material. A combinação de calor e pressão oferece vantagens distintas.

Atingindo Densidade Quase Teórica

Ao aplicar pressão externa durante o aquecimento, o processo força fisicamente as partículas do pó a se unirem. Essa ação fecha a porosidade interna de forma muito mais eficaz do que a sinterização sem pressão, resultando em produtos de alta densidade com propriedades mecânicas superiores.

Viabilizando Geometrias Complexas

O calor faz com que o material em pó se comporte com termoplasticidade, permitindo que ele flua e preencha detalhes intrincados do molde. Isso possibilita a produção de peças com formas complexas, como tubos de parede fina ou outros componentes não padronizados, que seriam difíceis de formar de outra forma.

Processamento de Materiais Difíceis de Sinterizar

Muitos materiais avançados, como certas cerâmicas e carbonetos cimentados, possuem pontos de fusão muito altos e são resistentes à densificação. A prensagem a quente fornece a energia e a força necessárias para consolidar esses materiais de forma eficaz.

Uma Análise Detalhada dos Métodos de Prensagem a Quente

Embora todos os tipos compartilhem o mesmo objetivo, suas mecânicas são distintas, levando a aplicações diferentes.

Prensagem a Quente Uniaxial (A Abordagem Direta)

Esta é a forma mais convencional de prensagem a quente. O pó é colocado em uma matriz, e a pressão é aplicada ao longo de um único eixo por um ou dois punções móveis enquanto todo o conjunto é aquecido.

É altamente eficaz para produzir geometrias simples como discos, placas e cilindros. A pressão de prensagem é relativamente pequena, permitindo a criação de produtos de grande diâmetro.

Prensagem Isostática a Quente (HIP - A Abordagem Uniforme)

No HIP, uma peça (geralmente pré-formada ou encapsulada) é colocada em um vaso de alta pressão. Um gás inerte, tipicamente Argônio, é aquecido e pressurizado, exercendo pressão uniforme, ou isostática, sobre o componente a partir de todas as direções.

Este método elimina os gradientes de densidade observados na prensagem uniaxial, tornando-o ideal para peças com formas altamente complexas ou para alcançar a maior densidade final possível (frequentemente >99,9%).

Sinterização por Plasma de Faísca (SPS - A Abordagem Rápida)

Frequentemente considerada uma evolução moderna da prensagem a quente, a SPS (também conhecida como Tecnologia de Sinterização Assistida por Campo ou FAST) usa uma configuração de prensa uniaxial semelhante. No entanto, ela também passa uma corrente elétrica CC pulsada diretamente através do pó e da matriz.

Essa corrente gera aquecimento localizado, extremamente rápido, nos pontos de contato das partículas, reduzindo drasticamente o tempo e a temperatura necessários. É um processo de alta velocidade excelente para materiais novos e para preservar microestruturas em nanoescala.

Entendendo as Compensações (Trade-offs)

O poder da prensagem a quente vem com complexidades e custos inerentes que devem ser considerados.

Custo e Produtividade

O equipamento de prensagem a quente é caro, e os processos consomem muita energia. Os tempos de ciclo, especialmente para os processos convencionais uniaxial e HIP, são longos.

Consequentemente, esses métodos são caracterizados por baixa produtividade e altos custos, tornando-os mais adequados para componentes de alto valor, protótipos ou produção de peça única em vez de fabricação em massa.

Limitações de Forma e Densidade

Embora excelentes para formas complexas, a prensagem uniaxial pode resultar em densidade irregular em peças longas ou com alta relação de aspecto devido ao atrito com as paredes da matriz. O HIP supera isso, mas requer uma configuração mais complexa.

A capacidade de fabricar produtos de grande porte e sem deformação é uma vantagem chave, mas a geometria específica deve ser combinada com o tipo de processo correto para garantir a uniformidade.

Complexidade Operacional

Executar com sucesso um ciclo de prensagem a quente exige conhecimento significativo. Os operadores devem controlar com precisão a temperatura, a pressão, as taxas de aquecimento/resfriamento e as atmosferas de vácuo ou inertes.

Esses altos requisitos de tecnologia operacional significam que pessoal qualificado é essencial para alcançar resultados consistentes e bem-sucedidos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da técnica de prensagem a quente correta depende inteiramente do material, geometria e metas de desempenho específicas do seu projeto.

- Se o seu foco principal for a produção econômica de formas simples e de alta densidade: A Prensagem a Quente Uniaxial é a sua solução mais direta e estabelecida.

- Se o seu foco principal for alcançar densidade máxima e propriedades uniformes em peças complexas: A Prensagem Isostática a Quente (HIP) é a escolha superior, apesar do seu custo operacional mais alto.

- Se o seu foco principal for a consolidação rápida, especialmente para materiais novos ou em escala nanométrica: A Sinterização por Plasma de Faísca (SPS) oferece velocidade incomparável e controle microestrutural exclusivo.

Compreender essas diferenças fundamentais permite que você selecione o processo de fabricação preciso que se alinha com seus requisitos de material, geometria e desempenho.

Tabela de Resumo:

| Método | Aplicação da Pressão | Vantagem Principal | Ideal Para |

|---|---|---|---|

| Prensagem a Quente Uniaxial | Eixo único | Econômico para formas simples | Discos, placas, cilindros |

| Prensagem Isostática a Quente (HIP) | Uniforme de todas as direções | Densidade e uniformidade máximas | Geometrias complexas, peças de maior densidade |

| Sinterização por Plasma de Faísca (SPS) | Eixo único com corrente elétrica | Processamento rápido, controle em nanoescala | Materiais novos, consolidação rápida |

Pronto para selecionar o método de prensagem a quente certo para seus materiais? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para todas as suas necessidades de sinterização e consolidação. Nossos especialistas podem ajudá-lo a escolher a solução perfeita para alcançar densidade e desempenho superiores para seus componentes de alto valor. Entre em contato conosco hoje para discutir os requisitos do seu projeto!

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- Quais são as vantagens de usar equipamentos de Prensagem a Quente a Vácuo (VHP)? Obtenha Densidade e Estrutura Superior em Aço ODS

- Por que é necessário um alto vácuo para a prensagem a quente de ligas de magnésio? Obtenha Colagem Superior a 1 x 10^-3 Pa

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo? Alcançar dureza em nanoescala no sinterização de materiais

- Quais são as vantagens técnicas da prensagem a quente a vácuo? Otimizar o desempenho do compósito SiCp/6061

- Como a fase de desgaseificação em uma prensa a quente a vácuo (VHP) otimiza o desempenho do compósito de diamante/alumínio?