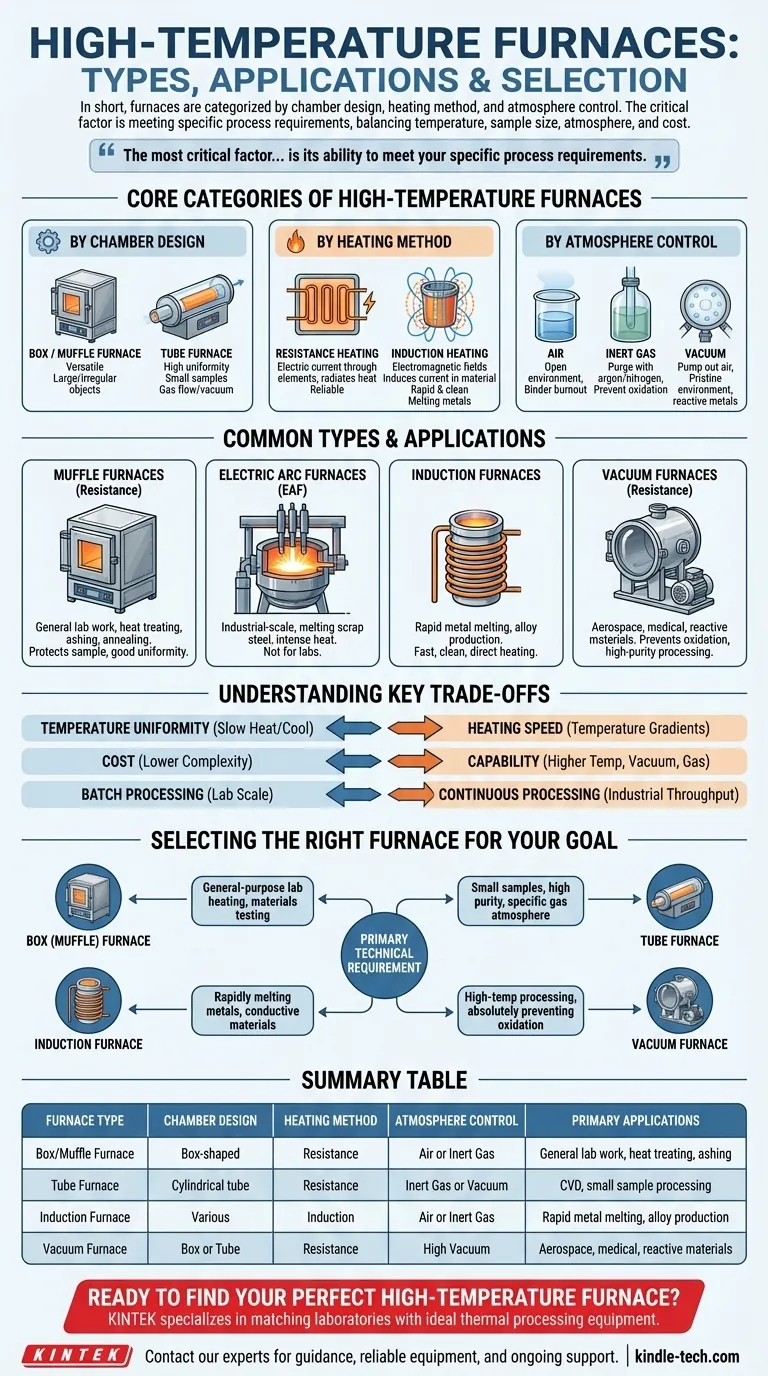

Em resumo, os fornos de alta temperatura são categorizados principalmente pelo design de sua câmara (como fornos de caixa ou de tubo), seu método de aquecimento (como resistência ou indução) e o tipo de controle de atmosfera que fornecem (ar, gás inerte ou vácuo). Embora existam dezenas de modelos específicos, essas características centrais são o que distingue um do outro para aplicações técnicas.

O fator mais crítico na seleção de um forno de alta temperatura não é o seu nome, mas sua capacidade de atender aos requisitos específicos do seu processo. A escolha sempre se resume a uma troca entre temperatura, tamanho da amostra, controle de atmosfera e custo.

Categorias Principais de Fornos de Alta Temperatura

Para realmente entender o cenário, é melhor pensar nos fornos em termos de seus princípios de design fundamentais, em vez de uma longa lista de nomes. Os principais diferenciadores são a forma da câmara, como ela gera calor e como controla a atmosfera interna.

Por Design da Câmara: Caixa vs. Tubo

Os fornos de caixa, também conhecidos como fornos de mufla, apresentam uma câmara em forma de caixa. Este design é altamente versátil e ideal para trabalhos laboratoriais de propósito geral, tratamento térmico ou queima de objetos maiores ou de formato irregular.

Os fornos de tubo usam um tubo cilíndrico (geralmente de cerâmica ou quartzo) como sua câmara. Esta configuração se destaca por alcançar uniformidade de alta temperatura para amostras menores e é o padrão para processos que requerem um fluxo controlado de gás ou vácuo, como deposição química de vapor (CVD).

Por Método de Aquecimento: Resistência vs. Indução

A maioria dos fornos laboratoriais e industriais comuns são fornos de resistência. Eles funcionam passando uma corrente elétrica através de elementos de aquecimento de alta resistência que circundam a câmara, que ficam incandescentes e irradiam calor. Esta é uma tecnologia confiável e bem compreendida.

Os fornos de indução operam com um princípio completamente diferente. Eles usam campos eletromagnéticos potentes para induzir diretamente uma corrente elétrica dentro do próprio material condutor, fazendo com que ele aqueça rapidamente de dentro para fora. Este método é excepcionalmente rápido e limpo, tornando-o ideal para fundir metais.

Por Controle de Atmosfera: Ar, Gás Inerte e Vácuo

Os fornos mais simples operam em ar ambiente. Estes são suficientes para processos como queima de aglutinantes ou testes simples de materiais onde a oxidação não é uma preocupação.

Para materiais sensíveis ao oxigênio em altas temperaturas, um forno deve oferecer controle de atmosfera. Isso permite que você purgue o ar e o substitua por um gás inerte como argônio ou nitrogênio, prevenindo a oxidação e reações químicas indesejadas.

Os fornos a vácuo representam o mais alto nível de controle de atmosfera. Ao bombear quase todo o ar, eles criam um ambiente imaculado essencial para o processamento de metais altamente reativos, sinterização de cerâmicas avançadas e brasagem de alta pureza.

Tipos Comuns de Fornos e Suas Aplicações

Com as categorias principais compreendidas, podemos agora contextualizar os tipos de fornos mais específicos.

Fornos de Mufla (Aquecimento por Resistência)

Estes são os cavalos de batalha do laboratório. A "mufla" é uma câmara interna que protege a amostra do contato direto com os elementos de aquecimento, garantindo melhor uniformidade de temperatura e prevenindo contaminação. Eles são usados para tudo, desde a incineração de amostras biológicas até o recozimento de peças de aço.

Fornos a Arco Elétrico (EAF)

Estes são gigantes em escala industrial usados principalmente para fundir sucata de aço. Eles usam um arco elétrico de alta potência entre eletrodos para gerar calor intenso, capaz de derreter toneladas de metal de uma só vez. Eles não são tipicamente encontrados em um ambiente laboratorial.

Fornos de Indução

Usados para fundir metais com velocidade e pureza excepcionais, os fornos de indução são comuns em fundições e na produção de ligas especiais. Como eles aquecem o material diretamente, há menos risco de contaminação pelas paredes do forno ou pelos elementos de aquecimento.

Fornos a Vácuo

Conforme discutido, estes são sistemas especializados para processos de alto valor. Sua capacidade de prevenir a oxidação os torna críticos nas indústrias aeroespacial, médica e eletrônica para aplicações como tratamento térmico de ligas de titânio ou sinterização de carboneto de tungstênio.

Entendendo as Trocas Chave

A escolha de um forno envolve equilibrar prioridades concorrentes. Não existe um único tipo "melhor"; existe apenas o melhor ajuste para seu objetivo e orçamento.

Uniformidade de Temperatura vs. Velocidade de Aquecimento

Um forno de caixa bem isolado com elementos de aquecimento em todos os lados fornece excelente uniformidade de temperatura por toda a câmara. No entanto, ele aquecerá e esfriará lentamente. Por outro lado, um forno de indução oferece incrível velocidade de aquecimento, mas pode criar gradientes de temperatura dentro do material.

Custo vs. Capacidade

Um forno de caixa simples com atmosfera de ar é relativamente barato. À medida que você adiciona capacidades — temperaturas máximas mais altas, coletores de manuseio de gás ou sistemas de bombeamento de alto vácuo — a complexidade e o custo aumentam drasticamente. Um forno de alto vácuo pode facilmente custar dez vezes mais do que um forno de mufla básico do mesmo tamanho.

Processamento em Lote vs. Contínuo

A maioria dos fornos laboratoriais (caixa, tubo) são fornos de lote, onde você carrega uma amostra, executa um ciclo e a descarrega. Para a produção industrial, fornos contínuos como fornos de esteira transportadora, de soleira de rolos ou de empurrador são usados para processar um fluxo constante de material, aumentando a produtividade.

Selecionando o Forno Certo para o Seu Objetivo

Baseie sua decisão no requisito técnico principal do seu trabalho.

- Se seu foco principal for aquecimento laboratorial de propósito geral ou teste de materiais: Um forno de caixa (mufla) oferece a melhor combinação de versatilidade, confiabilidade e custo-benefício.

- Se seu foco principal for processar amostras pequenas com alta pureza ou uma atmosfera de gás específica: Um forno de tubo fornece controle de atmosfera e uniformidade de temperatura superiores para esta escala.

- Se seu foco principal for fundir rapidamente metais ou outros materiais condutores: Um forno de indução é a tecnologia mais eficiente e rápida para o trabalho.

- Se seu foco principal for o processamento em alta temperatura, prevenindo absolutamente a oxidação: Um forno a vácuo é a ferramenta necessária, apesar de seu custo e complexidade mais altos.

Em última análise, o forno certo é aquele cujas capacidades técnicas correspondem precisamente ao seu objetivo de processo.

Tabela de Resumo:

| Tipo de Forno | Design da Câmara | Método de Aquecimento | Controle de Atmosfera | Aplicações Principais |

|---|---|---|---|---|

| Forno de Caixa/Mufla | Formato de caixa | Resistência | Ar ou Gás Inerte | Trabalho geral de laboratório, tratamento térmico, incineração |

| Forno de Tubo | Tubo cilíndrico | Resistência | Gás Inerte ou Vácuo | CVD, processamento de amostras pequenas |

| Forno de Indução | Vários | Indução | Ar ou Gás Inerte | Fusão rápida de metais, produção de ligas |

| Forno a Vácuo | Caixa ou Tubo | Resistência | Alto Vácuo | Aeroespacial, médico, materiais reativos |

Pronto para Encontrar Seu Forno de Alta Temperatura Perfeito?

Escolher o forno certo é fundamental para o sucesso do seu laboratório. A escolha errada pode levar a resultados inconsistentes, desperdício de material e tempo de inatividade dispendioso. A KINTEK é especializada em equipar laboratórios com o equipamento ideal para suas necessidades específicas de processamento térmico.

Nós fornecemos:

- Orientação Especializada: Nossa equipe ajudará você a navegar pelas trocas entre uniformidade de temperatura, velocidade de aquecimento, controle de atmosfera e custo.

- Equipamento Confiável: Desde fornos de mufla robustos para o trabalho diário do laboratório até sistemas de vácuo avançados para aplicações de alta pureza.

- Suporte Contínuo: Garantimos que seu forno continue a ter o melhor desempenho, maximizando sua eficiência de pesquisa e produção.

Não deixe seus resultados ao acaso. Entre em contato com nossos especialistas hoje mesmo para uma consulta personalizada. Deixe a KINTEK ajudá-lo a selecionar o forno que impulsionará sua inovação adiante.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Quais são os metais mais comumente usados na zona quente de um forno a vácuo? Descubra a Chave para o Processamento de Alta Pureza

- Qual é a temperatura crítica do tratamento térmico? Desvende a Chave para a Dureza e o Desempenho do Aço

- Por que o tratamento térmico a vácuo em alta temperatura é crítico para o aço Cr-Ni? Otimiza a resistência e a integridade da superfície

- O calor Não pode viajar no vácuo Verdadeiro ou falso? Descubra Como o Calor Atravessa o Vazio do Espaço

- Um arco pode ocorrer no vácuo? Sim, e eis como evitá-lo no seu projeto de alta tensão.