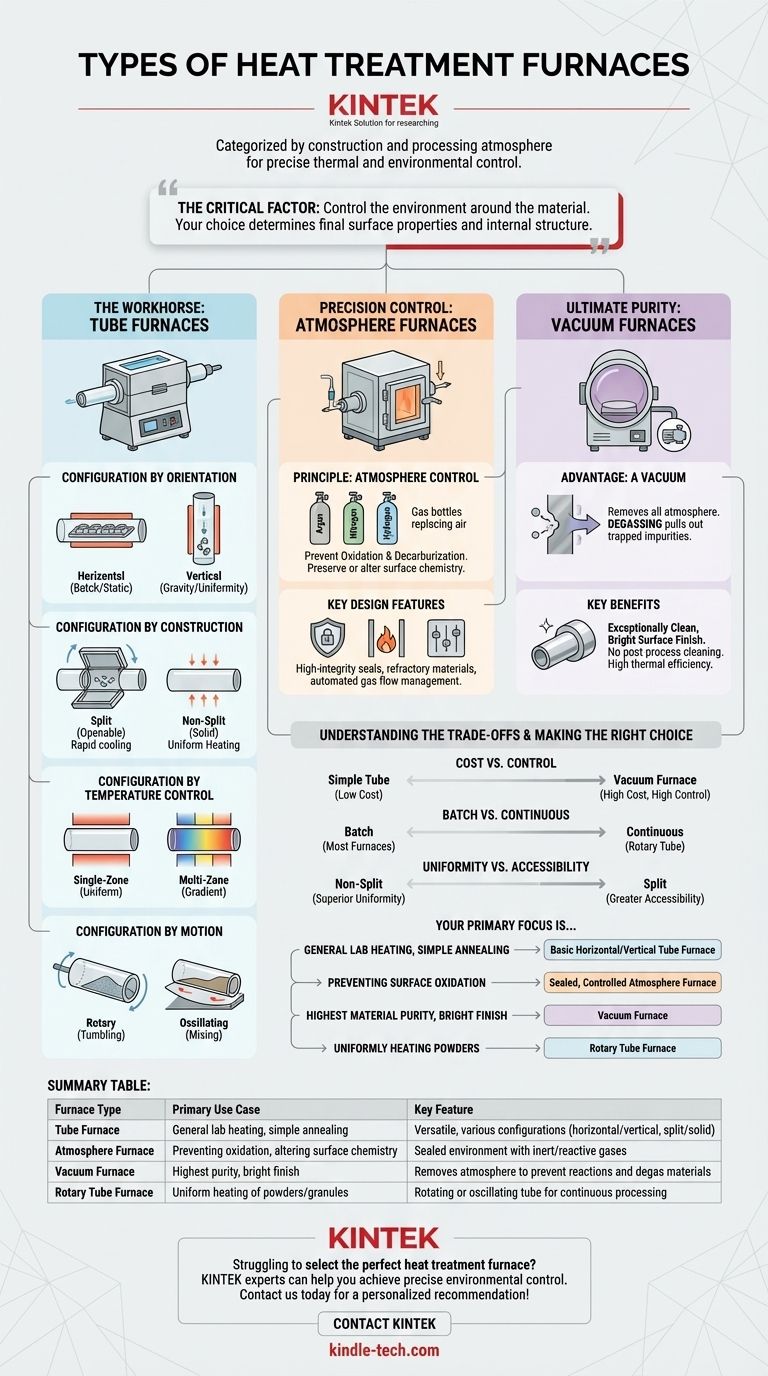

Os fornos de tratamento térmico são categorizados principalmente por sua construção física e pelo tipo de atmosfera que utilizam para processar materiais. Os principais tipos incluem fornos tubulares altamente versáteis, fornos de atmosfera controlada especializados para prevenir reações superficiais e fornos a vácuo de alta pureza. Cada projeto é engenheirado para atingir um nível específico de controle térmico e ambiental.

O fator crítico na seleção de um forno não é apenas a temperatura que ele pode atingir, mas o grau em que ele pode controlar o ambiente ao redor do material. Sua escolha — de um forno tubular simples a um complexo sistema a vácuo — determina diretamente as propriedades superficiais finais e a estrutura interna de sua peça.

O Cavalo de Batalha: Fornos Tubulares

Os fornos tubulares são excepcionalmente comuns em laboratórios e em configurações de produção em pequena escala devido à sua versatilidade. O material é processado dentro de um tubo de trabalho contido, que pode ser feito de quartzo, alumina ou ligas metálicas, dependendo dos requisitos de temperatura.

Configuração por Orientação: Horizontal vs. Vertical

Fornos tubulares horizontais são a configuração mais comum, ideais para processar amostras estáticas ou lotes de componentes dispostos em uma bandeja.

Fornos tubulares verticais são usados quando a gravidade é benéfica, como para têmpera por queda de amostras, crescimento de cristais ou minimização dos efeitos das correntes de convecção para um aquecimento altamente uniforme.

Configuração por Construção: Dividido vs. Não Dividido

Fornos tubulares divididos, frequentemente chamados de fornos abertos ou tipo "clamshell", são articulados para abrir em duas metades. Este design permite fácil colocação e resfriamento rápido do tubo de trabalho e da amostra.

Fornos tubulares não divididos (sólidos) oferecem melhor uniformidade de temperatura ao longo da zona de aquecimento, mas exigem que as amostras sejam carregadas e descarregadas pelas extremidades.

Configuração por Controle de Temperatura: Zona Única vs. Múltiplas Zonas

Um forno de zona única possui um conjunto de elementos de aquecimento e um único controlador, proporcionando uma zona quente uniforme no centro.

Fornos de múltiplas zonas (por exemplo, zona dupla, três zonas) possuem múltiplas zonas de aquecimento controladas independentemente. Isso permite excelente uniformidade de temperatura em um comprimento maior ou a criação de um gradiente de temperatura específico na amostra.

Configuração por Movimento: Rotativo e Oscilante

Fornos tubulares rotativos são projetados para processar pós, grânulos ou pequenas peças. O tubo inteiro gira, misturando o material para garantir que cada partícula seja aquecida uniformemente. Eles podem ser usados tanto para processamento em batelada quanto contínuo.

Fornos tubulares oscilantes fornecem uma função de mistura semelhante, mas balançam para frente e para trás em vez de realizar uma rotação completa.

Controle de Precisão: Fornos de Atmosfera

Quando a superfície de um material deve ser protegida do ar durante o aquecimento, um forno de atmosfera controlada é necessário. Esses sistemas são projetados para operar com gases inertes ou reativos específicos.

O Princípio do Controle de Atmosfera

O objetivo principal é prevenir reações químicas indesejáveis como oxidação (ferrugem) ou descarbonetação (perda de carbono do aço). Ao substituir o ar por um gás como argônio, nitrogênio ou hidrogênio, a química da superfície do material pode ser preservada ou intencionalmente alterada.

Características Chave do Projeto

Esses fornos exigem vedações de alta integridade para evitar vazamentos de gás. Eles frequentemente apresentam materiais refratários especializados, como tijolos anti-carbonetação, cortinas de fogo nas aberturas para segurança e um alto grau de automação para gerenciar o fluxo e a pressão do gás.

Pureza Máxima: Fornos a Vácuo

Para as aplicações mais sensíveis, mesmo uma atmosfera de gás inerte é insuficiente. Fornos a vácuo removem virtualmente toda a atmosfera da câmara de aquecimento, proporcionando o ambiente de processamento mais puro possível.

A Vantagem do Vácuo

Operar em vácuo previne completamente a oxidação e a descarbonetação. Também possui o benefício único de extrair gases e impurezas presos de dentro do próprio material, um processo conhecido como degaseificação.

Principais Benefícios

Isso resulta em um acabamento superficial brilhante excepcionalmente limpo, sem necessidade de limpeza pós-processamento. Fornos a vácuo também oferecem alta eficiência térmica, permitindo ciclos de aquecimento e resfriamento muito rápidos e controlados.

Compreendendo as Compensações

Escolher o forno certo envolve equilibrar capacidade com complexidade e custo. Nenhum projeto único é o melhor para todas as tarefas.

Custo vs. Controle

Um forno tubular simples de zona única representa o menor custo e complexidade. Fornos de atmosfera controlada adicionam um custo significativo para manuseio de gás e vedação, enquanto fornos a vácuo são os mais caros devido às suas bombas de vácuo, câmaras robustas e controles complexos.

Processamento em Batelada vs. Contínuo

A maioria dos fornos tubulares, a vácuo e de atmosfera são projetados para processamento em batelada, onde uma carga é tratada por vez. Fornos tubulares rotativos são uma exceção chave, destacando-se no processamento contínuo de materiais a granel.

Uniformidade de Temperatura vs. Acessibilidade

Um forno tubular não dividido geralmente oferece uniformidade de temperatura superior. No entanto, um forno tubular dividido oferece muito maior acessibilidade, o que pode ser crítico para certas configurações experimentais ou quando se deseja um resfriamento rápido.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão final deve ser impulsionada pelo resultado desejado para o seu material.

- Se seu foco principal é aquecimento laboratorial de uso geral ou recozimento simples: Um forno tubular horizontal ou vertical básico é uma escolha versátil e econômica.

- Se seu foco principal é prevenir a oxidação superficial ou alterar a química da superfície: Um forno de atmosfera controlada selado é essencial.

- Se seu foco principal é atingir a mais alta pureza do material e um acabamento brilhante: Um forno a vácuo é a solução definitiva.

- Se seu foco principal é aquecer uniformemente pós ou materiais granulares: Um forno tubular rotativo é o design ideal para o trabalho.

Em última análise, selecionar o forno correto é sobre combinar seu nível de controle ambiental com as propriedades específicas que você precisa alcançar em seu material acabado.

Tabela Resumo:

| Tipo de Forno | Caso de Uso Principal | Característica Chave |

|---|---|---|

| Forno Tubular | Aquecimento geral de laboratório, recozimento simples | Versátil, várias configurações (horizontal/vertical, dividido/sólido) |

| Forno de Atmosfera | Prevenção de oxidação, alteração da química superficial | Ambiente selado com gases inertes/reativos |

| Forno a Vácuo | Maior pureza, acabamento brilhante | Remove a atmosfera para prevenir reações e desgaseificar materiais |

| Forno Tubular Rotativo | Aquecimento uniforme de pós/grânulos | Tubo rotativo ou oscilante para processamento contínuo |

Com dificuldades para selecionar o forno de tratamento térmico perfeito para suas necessidades específicas de material? A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais. Nossos especialistas podem ajudá-lo a navegar pelas compensações entre fornos tubulares, de atmosfera e a vácuo para garantir que você obtenha o controle ambiental preciso, as propriedades superficiais e a estrutura interna que seus materiais exigem. Entre em contato conosco hoje através do formulário abaixo para discutir sua aplicação e receber uma recomendação personalizada! Contatar a KINTEK

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Do que é composto o bio-óleo? A Química Complexa de um Combustível Sustentável

- Que dispositivo é usado para testar diamantes verdadeiros? O Guia Definitivo para Testadores e Verificação de Diamantes

- O que é sinterização com um exemplo? Um Guia para Fundir Pós em Peças Sólidas

- Que produtos são fabricados por sinterização? De Engrenagens Automotivas a Implantes Médicos

- Quais são as diferenças entre aquecedores de baixa pressão e alta pressão? Otimize a Eficiência da Sua Usina Termelétrica

- Qual é a diferença entre têmpera e tratamento térmico? Domine o Processo Metalúrgico Chave

- O que afeta a faixa de fusão? Compreenda o Papel Crítico da Pureza e da Estrutura

- O que é sputtering no tratamento de plasma? Um Guia para Deposição de Filmes Finos de Alta Pureza