A brasagem é um processo de união de metais altamente versátil, distinguido pelo método utilizado para aplicar calor. Os tipos primários incluem brasagem por chama, brasagem em forno, brasagem por indução, brasagem por imersão e brasagem por resistência. A escolha ideal não se baseia num único método "melhor", mas numa avaliação cuidadosa do volume de produção, tipos de materiais, complexidade da junta e requisitos de custo.

Escolher o método de brasagem certo é fundamentalmente sobre selecionar a técnica de aquecimento mais eficaz. O objetivo é combinar as características do método — velocidade, precisão, capacidade de volume e custo — com as demandas específicas da sua aplicação.

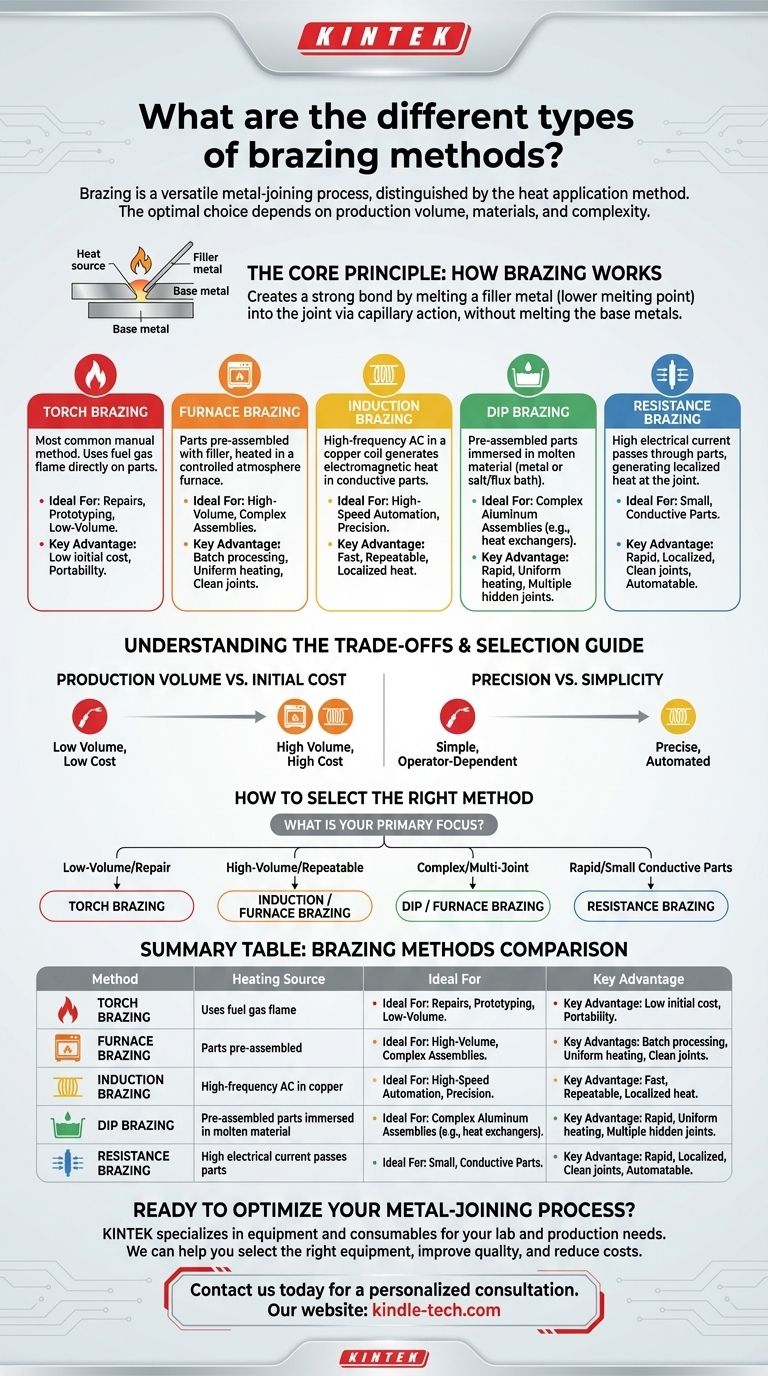

O Princípio Central: Como Funciona a Brasagem

A brasagem cria uma ligação forte e permanente entre duas ou mais peças de metal, derretendo um metal de adição e atraindo-o para a junta por ação capilar. O ponto chave é que o metal de adição tem um ponto de fusão mais baixo do que os metais base que estão sendo unidos. Os metais base são aquecidos a uma temperatura suficiente para derreter o metal de adição, mas não eles próprios.

Diferentes métodos de brasagem são simplesmente diferentes maneiras de fornecer o calor necessário à montagem. Cada método tem um perfil distinto de como aquece as peças, o que o torna adequado para diferentes situações.

Métodos Comuns de Brasagem: Uma Comparação Detalhada

Compreender a mecânica e os casos de uso ideais para cada método de aquecimento é crucial para a seleção do processo.

Brasagem por Chama

Este é o método de brasagem manual mais comum. Um gás combustível (como acetileno ou propano) misturado com oxigênio ou ar é usado para criar uma chama que é aplicada diretamente nas peças perto da junta.

A brasagem por chama é altamente portátil e requer um investimento inicial relativamente baixo. É ideal para reparos, prototipagem e produção de baixo volume onde a automação não é prática. No entanto, depende muito da habilidade do operador para a qualidade e consistência.

Brasagem em Forno

Na brasagem em forno, as peças são pré-montadas com o metal de adição colocado nas juntas. A montagem inteira é então carregada em um forno e aquecida à temperatura de brasagem em um ambiente controlado.

Este método é perfeito para produção de alto volume e montagens complexas com múltiplas juntas ou juntas inacessíveis. A atmosfera controlada (seja vácuo ou uma mistura de gás específica) previne a oxidação, resultando frequentemente em juntas limpas e de alta qualidade que não requerem limpeza pós-brasagem.

Brasagem por Indução

Este método usa uma corrente alternada de alta frequência passada através de uma bobina de cobre. A bobina, que não toca na peça, gera um campo eletromagnético que aquece rapidamente as peças metálicas condutoras colocadas dentro dela.

A brasagem por indução é excepcionalmente rápida, precisa e repetível, tornando-a ideal para linhas de produção automatizadas de alta velocidade. O calor pode ser localizado em uma área muito específica, minimizando a distorção e protegendo componentes sensíveis.

Brasagem por Imersão

A brasagem por imersão envolve a imersão das peças pré-montadas em um banho de material fundido. Existem dois tipos principais: brasagem por imersão em metal fundido e brasagem por imersão em sal fundido (ou fluxo).

Esta técnica proporciona aquecimento rápido e uniforme e é especialmente eficaz para montagens complexas de alumínio, como trocadores de calor com muitas juntas ocultas. O banho fornece calor e, no caso de um banho de sal, ação de fluxo para limpar as peças.

Brasagem por Resistência

Semelhante à soldagem por resistência, este método passa uma alta corrente elétrica através das peças que estão sendo unidas. A resistência inerente dos materiais na interface da junta gera calor intenso e localizado para derreter o metal de adição.

A brasagem por resistência é útil para unir componentes pequenos e eletricamente condutores onde o calor deve ser aplicado muito rapidamente e localmente. É um processo limpo e adequado para automação.

Compreendendo as Compensações

Nenhum método único é universalmente superior. A escolha certa sempre envolve equilibrar prioridades concorrentes.

Volume de Produção vs. Custo Inicial

A brasagem por chama tem o menor custo de capital, mas o maior custo de mão de obra por unidade, tornando-a adequada para pequenas tiragens. A brasagem em forno e por indução requerem um investimento inicial significativo, mas oferecem o menor custo por unidade em altos volumes devido à automação e processamento em lote.

Precisão vs. Simplicidade

A brasagem por indução oferece o mais alto grau de precisão e controle, permitindo ciclos de aquecimento exatos e repetíveis. A brasagem por chama é mais simples em termos de equipamento, mas depende inteiramente da habilidade do operador para controlar a entrada de calor, o que pode levar à inconsistência.

Complexidade e Acessibilidade da Junta

Para peças com designs intrincados ou múltiplas juntas de difícil acesso, a brasagem em forno e por imersão são superiores. Elas aquecem toda a montagem uniformemente, garantindo que todas as juntas, mesmo as internas, atinjam a temperatura adequada para o fluxo do metal de adição.

Como Selecionar o Método Certo para Sua Aplicação

Use seu objetivo principal como ponto de partida para restringir o melhor processo.

- Se o seu foco principal é produção de baixo volume ou trabalho de reparo: A brasagem por chama oferece o menor investimento inicial e a maior flexibilidade para trabalhos únicos.

- Se o seu foco principal é fabricação de alto volume e repetível: A brasagem por indução oferece velocidade e precisão inigualáveis, enquanto a brasagem em forno é ideal para processar muitas peças complexas em um único lote.

- Se o seu foco principal é unir montagens complexas com múltiplas juntas, como trocadores de calor: A brasagem por imersão ou em forno são superiores para garantir aquecimento uniforme e penetração completa da junta.

- Se o seu foco principal é a união rápida e localizada de pequenas peças condutoras: A brasagem por resistência oferece uma solução de aquecimento altamente eficiente e direcionada.

Ao compreender esses métodos centrais e suas compensações, você pode selecionar com confiança o processo que oferece a força, qualidade e eficiência que seu projeto exige.

Tabela Resumo:

| Método de Brasagem | Fonte de Aquecimento | Ideal Para | Principal Vantagem |

|---|---|---|---|

| Brasagem por Chama | Chama de Gás | Reparos, Prototipagem, Baixo Volume | Baixo custo inicial, Portabilidade |

| Brasagem em Forno | Forno Controlado | Alto Volume, Montagens Complexas | Processamento em lote, Aquecimento uniforme |

| Brasagem por Indução | Campo Eletromagnético | Automação de Alta Velocidade, Precisão | Calor rápido, repetível, localizado |

| Brasagem por Imersão | Banho Fundido | Montagens Complexas de Alumínio | Aquecimento uniforme, múltiplas juntas ocultas |

| Brasagem por Resistência | Corrente Elétrica | Pequenas Peças Condutoras | Juntas rápidas, localizadas, limpas |

Pronto para Otimizar Seu Processo de União de Metais?

Escolher o método de brasagem certo é crucial para obter juntas fortes e confiáveis, maximizando a eficiência e controlando os custos. Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em fornecer o equipamento de laboratório e os consumíveis ideais para suas aplicações de brasagem, seja em P&D, prototipagem ou produção em grande escala.

Podemos ajudá-lo a:

- Selecionar o equipamento de brasagem certo para seus materiais específicos e volume de produção.

- Melhorar a qualidade e consistência da junta.

- Aumentar o rendimento e reduzir os custos operacionais.

Entre em contato conosco hoje para uma consulta personalizada e deixe a KINTEK ser sua parceira em união de metais de precisão. Entre em contato através do nosso formulário de contato para discutir as necessidades do seu projeto!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- Qual é a temperatura crítica do tratamento térmico? Desvende a Chave para a Dureza e o Desempenho do Aço

- O calor Não pode viajar no vácuo Verdadeiro ou falso? Descubra Como o Calor Atravessa o Vazio do Espaço

- Qual a temperatura que um trocador de calor de forno atinge? Entenda as Temperaturas Operacionais Seguras para Prevenir Perigos

- A que temperatura se trata termicamente um forno? É tudo sobre o seu material e objetivo

- A que temperatura o molibdénio evapora? Compreendendo seus Limites de Alta Temperatura