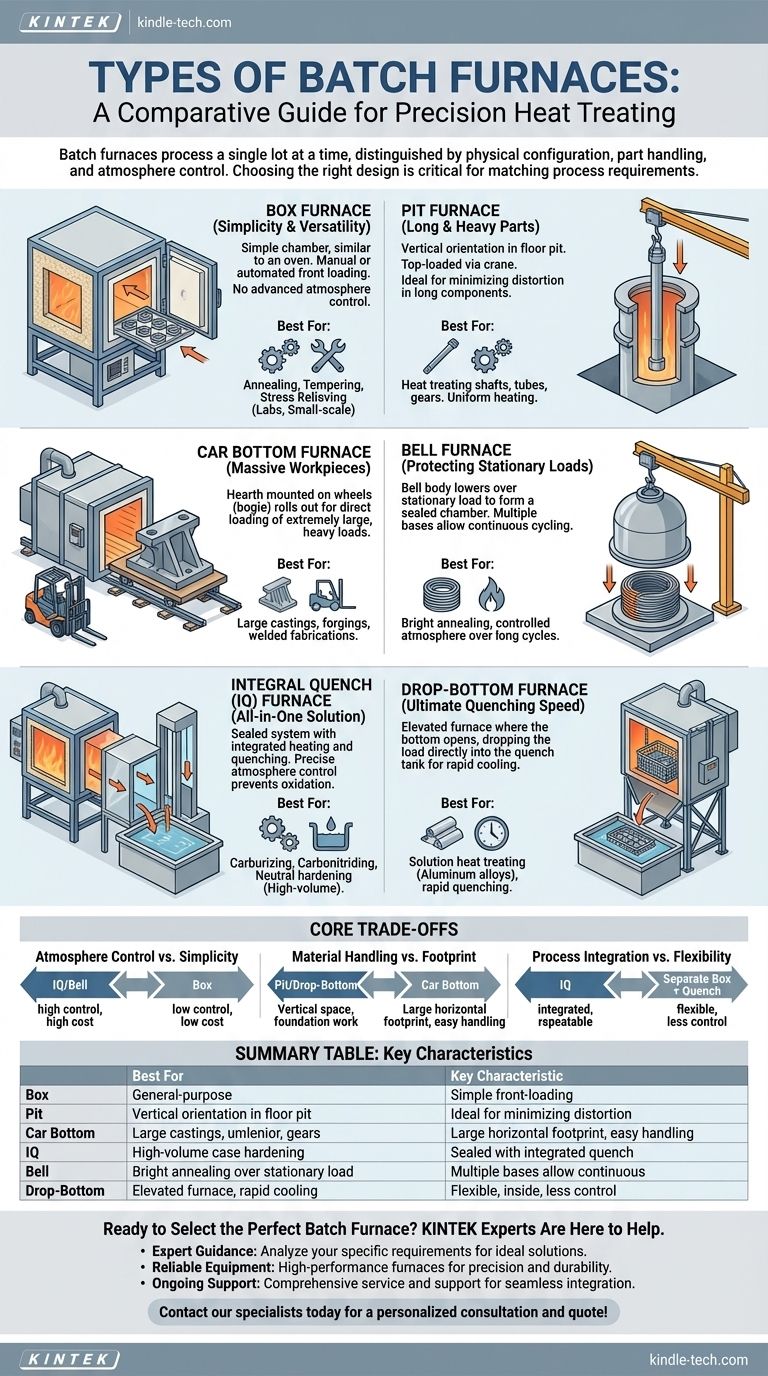

Em sua essência, um forno de batelada processa um único lote, ou "batelada", de material por vez, diferente dos fornos contínuos que processam um fluxo constante. Os tipos primários são definidos por sua configuração física, como as peças são carregadas e descarregadas, e sua capacidade de controlar a atmosfera interna. Exemplos chave incluem o simples Forno Tipo Caixa, o Forno Tipo Poço vertical, o Forno de Carro-Fundo para cargas pesadas, e o altamente integrado Forno de Têmpera Integral.

A distinção mais crítica entre os tipos de fornos de batelada não é o seu método de aquecimento, mas como o seu design facilita o manuseio de peças, o controle da atmosfera e a têmpera. Escolher o forno certo significa combinar sua arquitetura específica com os requisitos do seu processo, geometria da peça e volume de produção.

Designs Fundamentais: Fornos Tipo Caixa e Tipo Poço

Esses fornos representam as configurações mais simples e comuns, formando a base para muitas operações de tratamento térmico.

O Forno Tipo Caixa: Simplicidade e Versatilidade

Um forno tipo caixa é o design mais direto, funcionalmente semelhante a um forno convencional. Consiste em uma câmara isolada com uma única porta na frente para carregamento e descarregamento manual ou automatizado.

Seu design simples os torna altamente versáteis para uma ampla gama de processos como recozimento, revenimento e alívio de tensões, onde o controle complexo da atmosfera ou a têmpera rápida não são o requisito principal. São comuns em laboratórios, oficinas de ferramentas e ambientes de produção em pequena escala.

O Forno Tipo Poço: Manuseio de Peças Longas e Pesadas

Um forno tipo poço é uma câmara cilíndrica instalada verticalmente em um poço no chão da instalação. As peças são carregadas pelo topo usando uma ponte rolante, tornando-o ideal para cargas longas, pesadas ou densas que são difíceis de manusear de outra forma.

Essa orientação vertical é excelente para tratar componentes longos como eixos, tubos e engrenagens, pois minimiza a distorção e garante um aquecimento mais uniforme. Muitos fornos tipo poço usam um recipiente interno selado, conhecido como retorta, para fornecer controle preciso da atmosfera para processos como nitretação ou cementação.

Fornos para Cargas Grandes e Especializadas

Ao lidar com peças de trabalho excepcionalmente grandes ou que exigem condições atmosféricas específicas para cargas estacionárias, designs mais especializados são necessários.

O Forno de Carro-Fundo: Para Peças Maciças

Também conhecido como forno de soleira móvel, este design apresenta uma soleira montada sobre rodas que pode ser retirada da câmara do forno em um trilho. Este "carro" permite o carregamento direto de peças extremamente grandes, pesadas ou de formato irregular (como grandes fundidos, forjados ou fabricações soldadas) com uma ponte rolante ou empilhadeira.

Uma vez carregado, o carro é movido de volta para a câmara isolada para o ciclo de aquecimento. Este design desvincula o processo de carregamento do forno, melhorando a segurança e a eficiência para cargas maciças.

O Forno Tipo Sino: Protegendo Cargas Estacionárias

Em um forno tipo sino, a carga de trabalho é empilhada em uma base estacionária. O corpo do forno, em forma de sino, é então abaixado sobre a carga para formar uma câmara selada. Múltiplas bases podem ser usadas com um único sino, permitindo que uma carga seja aquecida enquanto outra está resfriando e uma terceira está sendo preparada.

Este design é excelente para processos que exigem uma atmosfera rigorosamente controlada durante um longo ciclo, como o recozimento brilhante de bobinas de aço ou fios de cobre. A vedação na base contém efetivamente a atmosfera do processo.

Atmosfera e Têmpera de Alto Desempenho

Para processos térmicos avançados que exigem controle preciso sobre a química da superfície e as taxas de resfriamento, sistemas de forno integrados são o padrão.

O Forno de Têmpera Integral (IQ): A Solução Tudo-em-Um

O forno de Têmpera Integral (IQ), também chamado de forno de têmpera selada, é um cavalo de batalha da indústria de tratamento térmico comercial. Consiste em uma câmara aquecida conectada a um vestíbulo selado que abriga um elevador e um tanque de têmpera integrado (geralmente a óleo).

Todo o processo — aquecimento, encharque e têmpera — ocorre dentro de uma atmosfera selada e controlada. Isso evita a oxidação e permite modificações precisas na química da superfície, tornando-o o padrão para processos como cementação, carbonitretação e endurecimento neutro, onde são necessárias tanto uma superfície dura quanto um núcleo dúctil.

O Forno de Fundo-Móvel: Para Velocidade Máxima de Têmpera

Um forno de fundo-móvel é uma solução de alto desempenho projetada para a têmpera mais rápida possível. O forno é elevado, e as peças são colocadas em uma cesta ou em um rack dentro. Ao final do ciclo de aquecimento, todo o fundo do forno se abre, deixando cair a carga diretamente em um tanque de têmpera posicionado abaixo.

Este atraso extremamente curto entre o aquecimento e a têmpera (muitas vezes apenas alguns segundos) é crítico para o tratamento térmico de solução de ligas de alumínio e outros materiais de endurecimento por precipitação, onde uma têmpera rápida é necessária para fixar as propriedades metalúrgicas desejadas.

Compreendendo os Compromissos Essenciais

A seleção de um forno envolve o equilíbrio entre capacidade, custo e complexidade operacional. Nenhum design é universalmente superior.

Controle de Atmosfera vs. Simplicidade

Um forno tipo caixa simples aquecido a ar é barato e fácil de operar, mas não oferece proteção contra oxidação. Um forno de Têmpera Integral ou Tipo Sino oferece controle preciso da atmosfera para resultados metalúrgicos superiores, mas vem com maior custo de capital, operação mais complexa e a necessidade de sistemas geradores de gás.

Manuseio de Materiais vs. Pegada

Fornos tipo poço e de fundo-móvel aproveitam o espaço vertical, tornando-os eficientes para certas geometrias de peças, mas exigindo um trabalho de fundação significativo e folga superior. Fornos de carro-fundo exigem uma grande pegada horizontal para acomodar o sistema de trilhos, mas tornam o manuseio de peças maciças direto.

Integração de Processos vs. Flexibilidade

Um forno IQ integra aquecimento e têmpera, garantindo repetibilidade do processo e alta produtividade para famílias de peças específicas. Uma configuração com um forno tipo caixa separado e tanque de têmpera aberto é mais flexível para trabalhos pontuais, mas sacrifica o controle do processo, a consistência e a segurança do operador.

Selecionando o Forno Certo para o Seu Processo

Sua decisão deve ser impulsionada pelo resultado metalúrgico que você precisa alcançar e pela natureza física de suas peças.

- Se o seu foco principal é o tratamento térmico de uso geral ou trabalho de laboratório: Um forno tipo caixa oferece a melhor combinação de versatilidade e baixo custo inicial.

- Se o seu foco principal é o endurecimento superficial de alto volume com oxidação mínima: Um forno de Têmpera Integral (IQ) é o padrão da indústria por seu controle de processo e eficiência.

- Se o seu foco principal é o processamento de fabricações extremamente grandes ou pesadas: Um forno de carro-fundo é a única solução prática para o manuseio seguro e eficaz de materiais.

- Se o seu foco principal é o tratamento térmico de peças longas e cilíndricas como eixos: Um forno tipo poço minimiza a distorção e oferece excelente uniformidade de temperatura.

- Se o seu foco principal é o tratamento térmico de solução de alumínio com uma têmpera rápida obrigatória: Um forno de fundo-móvel oferece a velocidade de têmpera necessária para alcançar propriedades mecânicas críticas.

Em última análise, o forno de batelada certo é uma extensão do seu processo de fabricação, escolhido para entregar um resultado específico e repetível.

Tabela Resumo:

| Tipo de Forno | Melhor Para | Característica Chave |

|---|---|---|

| Forno Tipo Caixa | Tratamento térmico de uso geral, laboratórios | Simples, versátil, carregamento frontal |

| Forno Tipo Poço | Peças longas/pesadas (eixos, tubos) | Vertical, carregamento superior, minimiza distorção |

| Forno de Carro-Fundo | Peças de trabalho maciças e pesadas | Soleira desliza para fora para fácil carregamento |

| Têmpera Integral (IQ) | Endurecimento superficial de alto volume | Câmara selada com tanque de têmpera integrado |

| Forno Tipo Sino | Recozimento brilhante, atmosfera controlada | Sino abaixa sobre carga estacionária |

| Forno de Fundo-Móvel | Têmpera rápida (ex: alumínio) | Carga cai diretamente no tanque de têmpera |

Pronto para Selecionar o Forno de Batelada Perfeito?

Escolher o forno certo é fundamental para obter resultados consistentes e de alta qualidade em seu processo de tratamento térmico. Os especialistas da KINTEK estão aqui para ajudá-lo a navegar pelas opções.

Nós fornecemos:

- Orientação Especializada: Nossa equipe analisará seus requisitos específicos — incluindo geometria da peça, volume de produção e resultados metalúrgicos desejados — para recomendar a solução ideal de forno de batelada.

- Equipamento Confiável: A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo uma gama de fornos de batelada projetados para precisão, durabilidade e eficiência.

- Suporte Contínuo: Garantimos que seu forno se integre perfeitamente à sua operação, apoiado por um serviço e suporte abrangentes.

Não deixe seus resultados de tratamento térmico ao acaso. Deixe a KINTEK, seu parceiro em excelência laboratorial, ajudá-lo a fazer o investimento certo.

Entre em contato com nossos especialistas hoje para uma consulta personalizada e orçamento!

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Como os fornos tubulares ou fornos mufla garantem a precisão estequiométrica durante a síntese? Dominando Li4GeO4 e Li4VO4

- O que é um forno de retorta rotativa? Obtenha Uniformidade Superior no Tratamento Térmico Contínuo

- Qual é a temperatura de um forno de soleira rotativa? Encontre o Calor Certo para o Seu Processo

- A que temperatura começa a pirólise da madeira? Controle o Processo para Biocarvão, Bio-óleo ou Gás de Síntese

- Qual é o processo de produção de zircônio? Do minério ao metal e cerâmica de alto desempenho