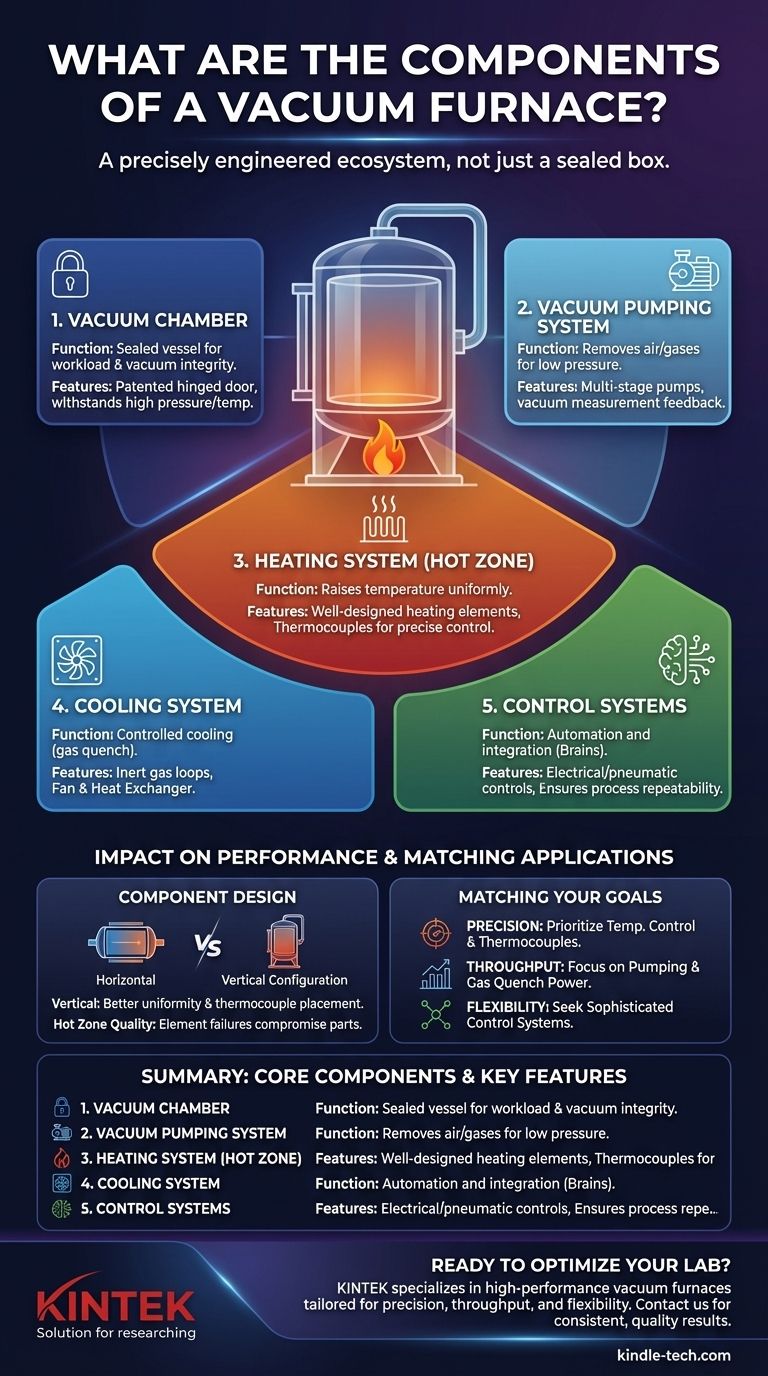

Um forno a vácuo é um conjunto integrado de sistemas sofisticados que trabalham em uníssono. Seus componentes primários são a câmara de vácuo, o sistema de bombeamento e medição de vácuo, o sistema de aquecimento e controle de temperatura, e o sistema de resfriamento. Todos estes são regidos por sistemas de controle elétricos e pneumáticos para criar um ambiente altamente controlado para o tratamento térmico de materiais.

Um forno a vácuo não é apenas uma caixa selada que esquenta. É um ecossistema precisamente projetado onde cada componente — da câmara ao circuito de resfriamento — desempenha um papel crítico no controle da atmosfera e do ciclo térmico para alcançar propriedades específicas do material.

Os Sistemas Essenciais de um Forno a Vácuo

Compreender um forno a vácuo requer vê-lo como uma coleção de sistemas distintos, mas interconectados. Cada um deve executar sua função perfeitamente para que todo o processo seja bem-sucedido.

A Câmara de Vácuo

A câmara de vácuo é o coração físico do forno. É o vaso selado que contém a carga de trabalho e mantém a integridade do ambiente de vácuo.

As câmaras são construídas para suportar imensa pressão atmosférica externa e temperaturas internas extremas. Elas frequentemente apresentam uma porta articulada patenteada para facilitar o carregamento e um design que otimiza o fluxo de gases durante a fase de resfriamento.

O Sistema de Bombeamento de Vácuo

Este sistema é o que confere o "vácuo" ao forno a vácuo. Sua função é remover o ar e outros gases da câmara para criar o ambiente de baixa pressão necessário.

Este é tipicamente um sistema de múltiplos estágios, utilizando diferentes tipos de bombas para reduzir eficientemente a pressão dos níveis atmosféricos até o nível de vácuo exigido para o processo metalúrgico específico. Um sistema de medição de vácuo fornece feedback constante para garantir que a pressão correta seja mantida.

O Sistema de Aquecimento e Controle de Temperatura

Esta é a parte do "forno", frequentemente referida como a zona quente. É responsável por elevar a temperatura da carga de trabalho de acordo com um perfil preciso.

Os elementos chave incluem os elementos de aquecimento, que devem ser bem projetados e instalados para garantir a uniformidade da temperatura. O controle de temperatura é gerenciado por sensores, mais comumente termopares, que são estrategicamente posicionados para medir com precisão a temperatura da carga de trabalho. A configuração do forno (por exemplo, vertical) pode facilitar o posicionamento desses sensores.

O Sistema de Resfriamento

Após a conclusão do ciclo de aquecimento, a carga de trabalho deve ser resfriada a uma taxa controlada. O sistema de resfriamento lida com esta etapa crítica, muitas vezes usando um resfriamento rápido com gás de alta pressão (quench).

Isto tipicamente envolve circuitos de resfriamento com gás inerte. Um ventilador potente circula um gás inerte como nitrogênio ou argônio através da câmara e sobre um trocador de calor para resfriar rápida e uniformemente o material, fixando as propriedades metalúrgicas desejadas.

Os Sistemas de Controle

Os sistemas de controle elétricos e pneumáticos são o cérebro e o sistema nervoso do forno. Eles integram e automatizam a operação de todos os outros componentes.

Estes sistemas gerenciam tudo, desde a ativação da bomba e controle de válvulas até a execução dos perfis de aquecimento e resfriamento com alta precisão. Isso garante a repetibilidade do processo e a operação segura.

Design do Componente e Seu Impacto no Desempenho

A qualidade dos componentes individuais tem um impacto direto e significativo no desempenho geral do forno, na confiabilidade e na qualidade final do produto tratado.

O Papel Crítico da Zona Quente

Elementos de aquecimento mal projetados ou instalados são uma fonte primária de falha. Eles podem levar a um aquecimento não uniforme, o que compromete a integridade das peças tratadas termicamente e pode danificar outros componentes críticos da zona quente ao longo do tempo.

Configuração Horizontal vs. Vertical

A orientação física do forno influencia suas características operacionais. Os fornos horizontais são frequentemente elogiados por seu design compacto e facilidade de carregamento.

Os fornos verticais, por outro lado, podem oferecer uniformidade de temperatura superior para certos formatos de carga e facilitam o posicionamento de termopares em áreas de difícil acesso, garantindo um controle de processo mais preciso.

A Importância da Integração de Sistemas

Um forno a vácuo de alto desempenho é mais do que a soma de suas partes. A verdadeira eficiência e repetibilidade vêm da forma como os sistemas de vácuo, aquecimento e resfriamento são integrados e controlados, permitindo ciclos rápidos e resultados precisos.

Combinando Componentes com Sua Aplicação

Ao avaliar um forno a vácuo, considere como seus sistemas se alinham com seus objetivos operacionais primários.

- Se seu foco principal é a precisão e repetibilidade do processo: A qualidade do sistema de controle de temperatura, incluindo o número e o posicionamento dos termopares, é fundamental.

- Se seu foco principal é alto rendimento (throughput): Preste muita atenção à eficiência do sistema de bombeamento de vácuo e à potência do sistema de resfriamento por quench de gás, pois estes ditam os tempos de ciclo.

- Se seu foco principal é a flexibilidade operacional: Procure um forno com sistemas de controle sofisticados que permitam a fácil programação de receitas complexas de tratamento térmico para uma variedade de materiais.

Em última análise, entender como cada sistema contribui para o todo permite que você selecione e opere um forno que entregue resultados consistentes e de alta qualidade.

Tabela de Resumo:

| Componente | Função Primária | Características Principais |

|---|---|---|

| Câmara de Vácuo | Vaso selado para a carga de trabalho | Porta articulada, suporta alta pressão/temperatura |

| Sistema de Bombeamento de Vácuo | Cria ambiente de baixa pressão | Bombas de múltiplos estágios, medição de vácuo |

| Sistema de Aquecimento | Aumenta a temperatura uniformemente | Elementos de aquecimento, termopares, controle preciso |

| Sistema de Resfriamento | Resfriamento controlado após o aquecimento | Quench com gás inerte, trocador de calor, circulação por ventilador |

| Sistemas de Controle | Automação e integração | Controles elétricos/pneumáticos, repetibilidade do processo |

Pronto para otimizar o processamento térmico do seu laboratório com um forno a vácuo de precisão? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos a vácuo adaptados às suas necessidades específicas — seja para precisão de processo, alto rendimento ou flexibilidade operacional. Nossos sistemas garantem controle de temperatura superior, resfriamento rápido e integração confiável para resultados consistentes e de alta qualidade. Entre em contato conosco hoje para discutir como a KINTEK pode aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- Por que o controle ambiental dentro de um forno a vácuo é importante para a soldagem por difusão? Laminações de Liga de Titânio Mestre

- Por que você usa vácuo no tratamento térmico? Obtenha componentes metálicos impecáveis e de alto desempenho

- Como aspirar um forno? Um Guia Passo a Passo para Manutenção DIY Segura

- Quais são as vantagens de um forno a vácuo? Alcance Pureza e Controle Superiores no Tratamento Térmico

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo