Em sua essência, o tratamento térmico é um processo altamente controlado de aquecimento e resfriamento de metais para alterar intencionalmente sua estrutura cristalina interna. As categorias primárias não são apenas uma lista de técnicas, mas são melhor compreendidas pelo seu resultado pretendido: tornar um metal mais macio e mais trabalhável (recozimento), torná-lo mais duro e mais resistente ao desgaste (endurecimento) ou refinar suas propriedades para um propósito específico (revenimento). Processos como a têmpera não são uma categoria, mas uma etapa crítica dentro do processo de endurecimento.

O tratamento térmico trata fundamentalmente da manipulação da microestrutura de um metal. Ao gerenciar cuidadosamente a temperatura e o tempo, você pode ajustar com precisão as propriedades físicas como dureza, tenacidade e ductilidade para atender a um requisito de engenharia específico.

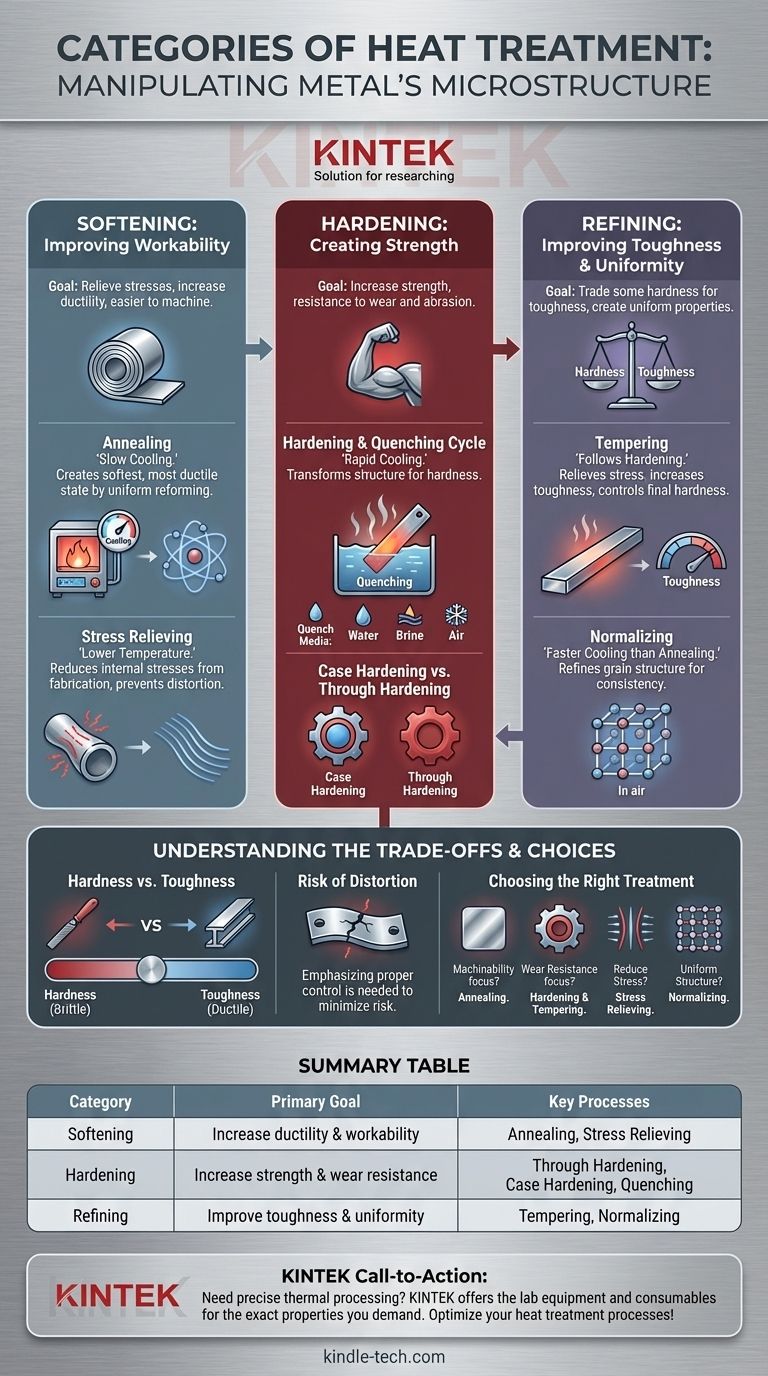

O Objetivo do Amolecimento: Melhorar a Trabalhabilidade

O principal objetivo dos tratamentos de amolecimento é aliviar tensões, aumentar a ductilidade e tornar o material mais fácil de usinar ou conformar.

O que é Recozimento?

O recozimento produz um metal em seu estado mais macio e mais dúctil. O processo envolve aquecer o material a uma temperatura específica, mantê-lo lá e, em seguida, resfriá-lo muito lentamente, muitas vezes deixando-o no forno para esfriar.

Esse resfriamento lento permite que a estrutura de grão interna do metal se reforme em um estado uniforme e livre de tensões, maximizando sua maciez e usinabilidade.

O Propósito da Aliviar Tensões

O alívio de tensões é um processo de temperatura mais baixa usado para reduzir tensões internas que se acumularam durante processos de fabricação como soldagem, usinagem ou conformação a frio.

Essas tensões podem levar à distorção ou rachaduras com o tempo. O alívio de tensões aquece a peça o suficiente para relaxar essas tensões sem alterar significativamente sua dureza geral ou propriedades mecânicas.

O Objetivo do Endurecimento: Criar Resistência

Os processos de endurecimento são projetados para aumentar a resistência de um material e sua resistência ao desgaste e à abrasão. Isso é alcançado criando uma microestrutura muito dura.

O Ciclo de Endurecimento e Têmpera

O endurecimento envolve aquecer um metal (tipicamente aço) a uma alta temperatura para transformar sua estrutura cristalina e, em seguida, resfriá-lo com velocidade extrema.

Esse resfriamento rápido, conhecido como têmpera, é o que "congela" a estrutura dura no lugar. A têmpera não é uma categoria de tratamento térmico em si, mas a etapa crítica de resfriamento que possibilita o endurecimento.

Diferentes meios de têmpera (água, óleo, salmoura ou ar forçado) fornecem diferentes taxas de resfriamento, que são escolhidas com base no tipo de aço e na geometria da peça para evitar rachaduras.

Endurecimento de Superfície vs. Endurecimento Total

O endurecimento total visa alcançar uma dureza consistente em toda a seção transversal de uma peça.

O endurecimento de superfície, por outro lado, cria uma camada externa muito dura e resistente ao desgaste (a "camada") enquanto deixa o núcleo interno tenaz e dúctil. Isso é ideal para peças como engrenagens que precisam de uma superfície durável, mas também devem resistir a choques e impactos sem estilhaçar.

Refinando Propriedades Após o Endurecimento

Uma peça totalmente endurecida é frequentemente muito quebradiça para uso prático. Tratamentos subsequentes são usados para refinar suas propriedades, trocando alguma dureza por um aumento crucial na tenacidade.

Por Que o Revenimento Segue o Endurecimento

O revenimento é um tratamento térmico secundário, de temperatura mais baixa, realizado imediatamente após uma peça ter sido endurecida e temperada.

Ele reduz ligeiramente a dureza extrema, mas, mais importante, alivia as tensões internas e aumenta significativamente a tenacidade do material, que é sua capacidade de absorver energia e resistir à fratura. A dureza final é controlada pela temperatura de revenimento.

Normalização para uma Estrutura Uniforme

A normalização é semelhante ao recozimento, mas usa uma taxa de resfriamento mais rápida, tipicamente deixando a peça esfriar ao ar parado.

Este processo refina a estrutura de grão, tornando-a mais uniforme. O resultado é um metal que é mais forte e mais duro do que uma peça recozida, mas menos quebradiço do que uma totalmente endurecida, fornecendo um material previsível e consistente para usinagem subsequente ou tratamento térmico.

Entendendo as Compensações

A escolha de um tratamento térmico é sempre um exercício de equilíbrio de propriedades concorrentes. Não existe um único processo "melhor", apenas o mais apropriado para a aplicação.

O Dilema Dureza vs. Tenacidade

Esta é a compensação mais fundamental no tratamento térmico. À medida que você aumenta a dureza de um material, você quase sempre diminui sua tenacidade e ductilidade, tornando-o mais quebradiço.

Uma lima precisa ser extremamente dura para cortar outros metais, por isso é feita quebradiça. Uma viga de aço estrutural para um edifício precisa ser tenaz para resistir à fratura, então sua dureza é muito menor.

O Risco de Distorção e Rachaduras

As rápidas mudanças de temperatura envolvidas no tratamento térmico, especialmente a têmpera, induzem estresse interno significativo. Se não for gerenciado corretamente, isso pode fazer com que as peças se deformem, distorçam ou até rachem durante o processo.

O controle adequado do processo, a seleção de materiais e o projeto da peça são críticos para minimizar esses riscos.

Escolhendo o Tratamento Certo para o Seu Objetivo

Sua escolha deve ser guiada pelos requisitos de desempenho final do componente.

- Se seu foco principal é máxima usinabilidade e conformabilidade: O recozimento é o seu processo ideal para tornar o metal o mais macio e dúctil possível.

- Se seu foco principal é alta resistência ao desgaste e força: Um processo de endurecimento (como endurecimento total ou de superfície) seguido de revenimento é o caminho correto.

- Se seu foco principal é reduzir a tensão da fabricação para evitar empenamento futuro: O alívio de tensões é a solução direcionada que não alterará significativamente as propriedades centrais do material.

- Se seu foco principal é criar uma microestrutura uniforme e refinada para um desempenho previsível: A normalização fornece uma linha de base consistente para uso final ou um ciclo de endurecimento subsequente.

Em última análise, selecionar o tratamento térmico correto requer uma compreensão clara das propriedades finais que seu componente precisa alcançar.

Tabela de Resumo:

| Categoria | Objetivo Principal | Processos Chave |

|---|---|---|

| Amolecimento | Aumentar a ductilidade e trabalhabilidade | Recozimento, Alívio de Tensões |

| Endurecimento | Aumentar a resistência e a resistência ao desgaste | Endurecimento Total, Endurecimento de Superfície, Têmpera |

| Refino | Melhorar a tenacidade e a uniformidade | Revenimento, Normalização |

Precisa especificar o tratamento térmico perfeito para seus materiais? A KINTEK é especializada nos equipamentos de laboratório e consumíveis necessários para um processamento térmico preciso. Nossa experiência garante que você alcance a dureza, tenacidade e durabilidade exatas que seu projeto exige. Entre em contato com nossos especialistas hoje para otimizar seus processos de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Fornalha Vertical de Tubo Laboratorial

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Qual é o mecanismo de aquecimento de um forno mufla? Obtenha um processamento de alta temperatura limpo e uniforme

- Qual é o uso do forno mufla em química? Obtenha aquecimento livre de contaminantes para análises precisas

- Como calibrar um forno mufla? Alcance um Controle de Temperatura Preciso para o Seu Laboratório

- Qual é a diferença entre estufa de laboratório, estufa de secagem e forno mufla? Escolha a Ferramenta de Aquecimento de Laboratório Certa

- Qual é a teoria do forno mufla? Alcance Processamento de Alta Temperatura Puro e Controlado