Uma zona quente adequada é o coração funcional de qualquer forno de alta temperatura, e seu design tem um impacto profundo no sucesso operacional. Escolher a correta melhora diretamente a qualidade e a consistência do seu processo de produção através de uniformidade de temperatura superior, prolonga a vida útil do forno e reduz significativamente os custos operacionais e de manutenção a longo prazo.

A eficácia de um forno não se resume apenas a atingir altas temperaturas; trata-se de quão eficientemente e consistentemente ele entrega esse calor. Uma zona quente bem projetada consegue isso minimizando sua própria absorção de energia e maximizando a estabilidade térmica, impactando diretamente tanto a qualidade do produto quanto o custo total de propriedade.

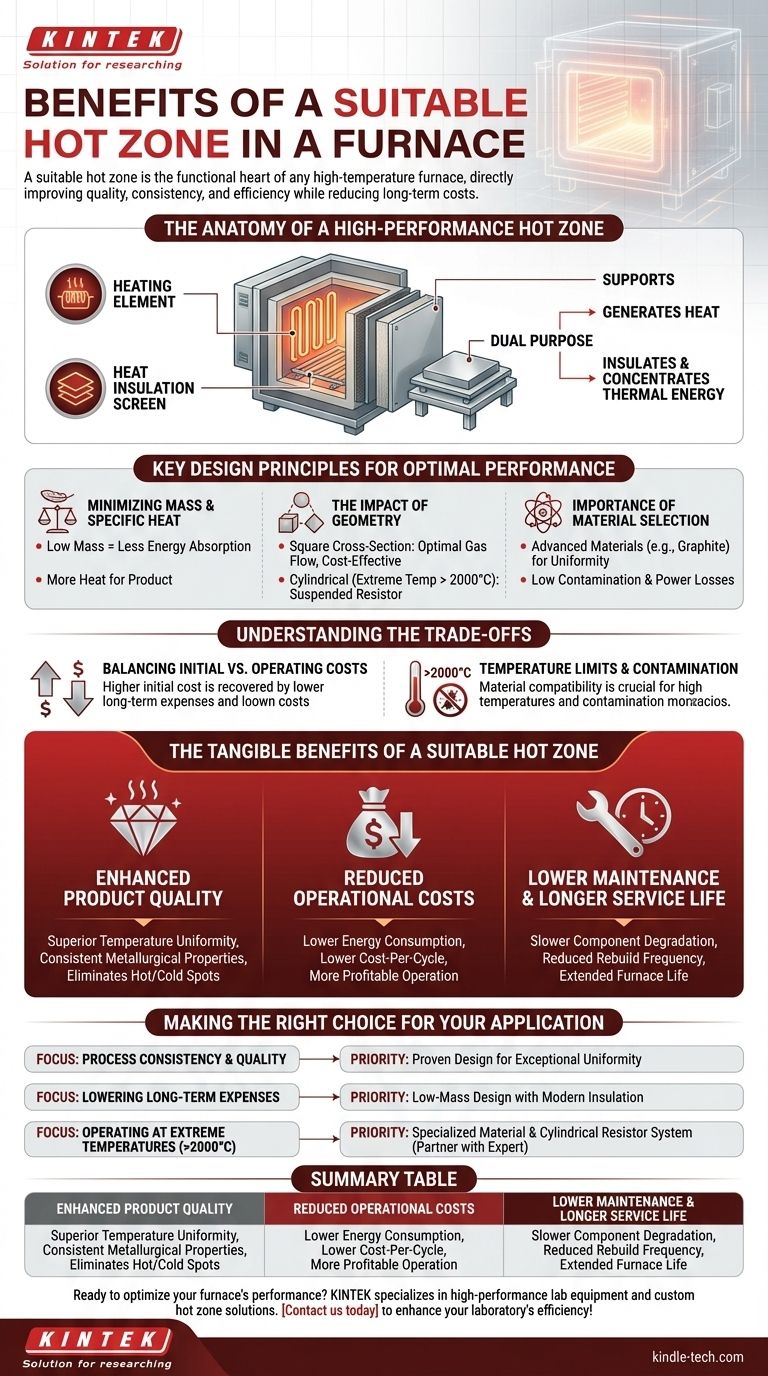

A Anatomia de uma Zona Quente de Alto Desempenho

Uma zona quente é a montagem interna principal onde ocorre o aquecimento da carga de trabalho. Compreender seus componentes e propósito é fundamental para apreciar sua importância.

Componentes Principais

A zona quente é um sistema projetado, composto principalmente por um elemento de aquecimento, uma tela de isolamento térmico (ou pacote) e suportes para segurar o produto que está sendo tratado.

O Propósito Central: Aquecer e Isolar

Este sistema tem uma dupla função crítica. Seu primeiro trabalho é gerar calor, e seu segundo, igualmente importante, é isolar essa energia térmica, concentrando-a na carga de trabalho e evitando sua perda para as partes mais frias do forno.

Princípios Chave de Design para Desempenho Ótimo

A "adequação" de uma zona quente se resume a princípios de design específicos que regem sua eficiência e eficácia. Essas escolhas determinam o quão bem o forno se desempenha em uma determinada aplicação.

Minimizando Massa e Calor Específico

Uma zona quente ideal deve ser projetada com baixa massa e baixo calor específico. Este é um princípio crítico para a eficiência energética.

Menos massa significa menos energia desperdiçada aquecendo os próprios componentes do forno, permitindo que mais energia térmica seja absorvida pela carga de produto real.

O Impacto da Geometria

A forma física da zona quente influencia tanto o desempenho quanto o custo. Uma seção transversal quadrada é frequentemente preferida, pois promove um fluxo de gás ideal e é mais econômica em relação ao seu volume útil.

Para temperaturas extremamente altas, tipicamente acima de 2000°C, as opções se tornam mais limitadas, muitas vezes exigindo um design de resistor cilíndrico suspenso.

A Importância da Seleção de Materiais

Escolher os materiais corretos é crucial para o desempenho. Os primeiros designs de fornos eram frequentemente totalmente metálicos, mas as zonas quentes modernas usam comumente materiais avançados como grafite para isolamento e componentes.

Os materiais certos garantem que o forno possa manter temperaturas uniformes, operar com baixa contaminação e minimizar perdas de energia, especialmente em temperaturas muito altas.

Entendendo os Compromissos

Selecionar uma zona quente não é apenas escolher a opção mais avançada; trata-se de adequar a tecnologia à aplicação e ao orçamento.

Equilibrando Custos Iniciais vs. Operacionais

Uma zona quente projetada com componentes de baixa massa e isolamento superior pode ter um preço de compra inicial mais alto.

No entanto, esse investimento inicial é frequentemente recuperado através de custos operacionais de longo prazo significativamente mais baixos, devido ao menor consumo de energia e ciclos de manutenção menos frequentes.

Limites de Temperatura Definem Suas Opções

A temperatura operacional necessária é o fator mais importante que dita suas escolhas de design. À medida que você avança para faixas de temperatura mais altas, a lista de materiais viáveis e geometrias comprovadas encolhe consideravelmente.

Contaminação e Controle de Atmosfera

Os materiais usados na zona quente interagem diretamente com a atmosfera do forno. Um material inadequado pode liberar gases ou reagir com o processo, levando à contaminação do produto e a resultados inconsistentes. Isso torna a compatibilidade de materiais um fator inegociável.

Os Benefícios Tangíveis de uma Zona Quente Adequada

Quando esses princípios de design são aplicados corretamente ao seu processo específico, os benefícios são claros e mensuráveis.

Qualidade Aprimorada do Produto

O maior benefício é a uniformidade de temperatura superior. Uma zona quente bem projetada distribui o calor uniformemente pela carga de trabalho, garantindo propriedades metalúrgicas consistentes e eliminando pontos quentes ou frios que estragam os produtos.

Custos Operacionais Reduzidos

Ao minimizar a absorção de energia e prevenir a perda de calor, uma zona quente adequada reduz diretamente o consumo de eletricidade. Isso se traduz em um menor custo por ciclo e uma operação mais lucrativa.

Menor Manutenção e Maior Vida Útil

Usar os materiais certos para a temperatura e atmosfera significa que os componentes da zona quente se degradam muito mais lentamente. Isso reduz a frequência de reconstruções caras e prolonga a vida útil geral do forno.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar a zona quente ideal requer alinhar seu design com seus principais objetivos operacionais.

- Se seu foco principal é a consistência do processo e a qualidade do produto: Priorize um design comprovado para fornecer uniformidade de temperatura excepcional para sua carga e faixa de temperatura específicas.

- Se seu foco principal é reduzir os custos operacionais de longo prazo: Concentre-se em um design de baixa massa com materiais de isolamento modernos para minimizar o consumo de energia ao longo da vida útil do forno.

- Se seu foco principal é operar em temperaturas extremas (acima de 2000°C): Suas opções são especializadas; faça parceria com um especialista para configurar o material apropriado e o sistema de resistor cilíndrico para suas necessidades.

Em última análise, selecionar a zona quente certa é um investimento direto na eficiência, confiabilidade e qualidade de toda a sua operação de processamento térmico.

Tabela Resumo:

| Benefício | Impacto Chave |

|---|---|

| Qualidade Aprimorada do Produto | Uniformidade de temperatura superior garante propriedades metalúrgicas consistentes. |

| Custos Operacionais Reduzidos | Menor consumo de energia e custo por ciclo. |

| Maior Vida Útil | Degradação mais lenta dos componentes reduz a frequência de manutenção. |

Pronto para otimizar o desempenho do seu forno? A KINTEK é especializada em equipamentos de laboratório e consumíveis de alto desempenho, incluindo soluções personalizadas de zona quente adaptadas às suas necessidades de processamento térmico. Nossa expertise garante que seu forno ofereça qualidade consistente, eficiência energética e confiabilidade de longo prazo. Entre em contato conosco hoje mesmo para discutir como podemos aprimorar a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Fornalha de Tubo Laboratorial Multizona

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- O que acontece com o calor gerado no vácuo? Dominando o Controle Térmico para Materiais Superiores

- Quais são os metais mais comumente usados na zona quente de um forno a vácuo? Descubra a Chave para o Processamento de Alta Pureza

- Quais são as falhas no tratamento térmico? Prever e Prevenir Trincamento, Empenamento e Pontos Moles

- O calor Não pode viajar no vácuo Verdadeiro ou falso? Descubra Como o Calor Atravessa o Vazio do Espaço

- A que temperatura se trata termicamente um forno? É tudo sobre o seu material e objetivo