Em sua essência, a sinterização de metais é um processo de fabricação que transforma pó metálico em uma peça sólida e funcional sem nunca derreter o material. Isso é alcançado usando calor e pressão para ligar as partículas, liberando vantagens significativas em custo, complexidade geométrica e versatilidade de material que muitas vezes são inatingíveis com métodos tradicionais como usinagem ou fundição.

O principal valor da sinterização reside em sua capacidade única de produzir peças de formato final altamente complexas em grandes volumes a um baixo custo por peça, especialmente ao trabalhar com materiais que são difíceis ou impossíveis de fundir e usinar.

Como a Sinterização Cria Valor

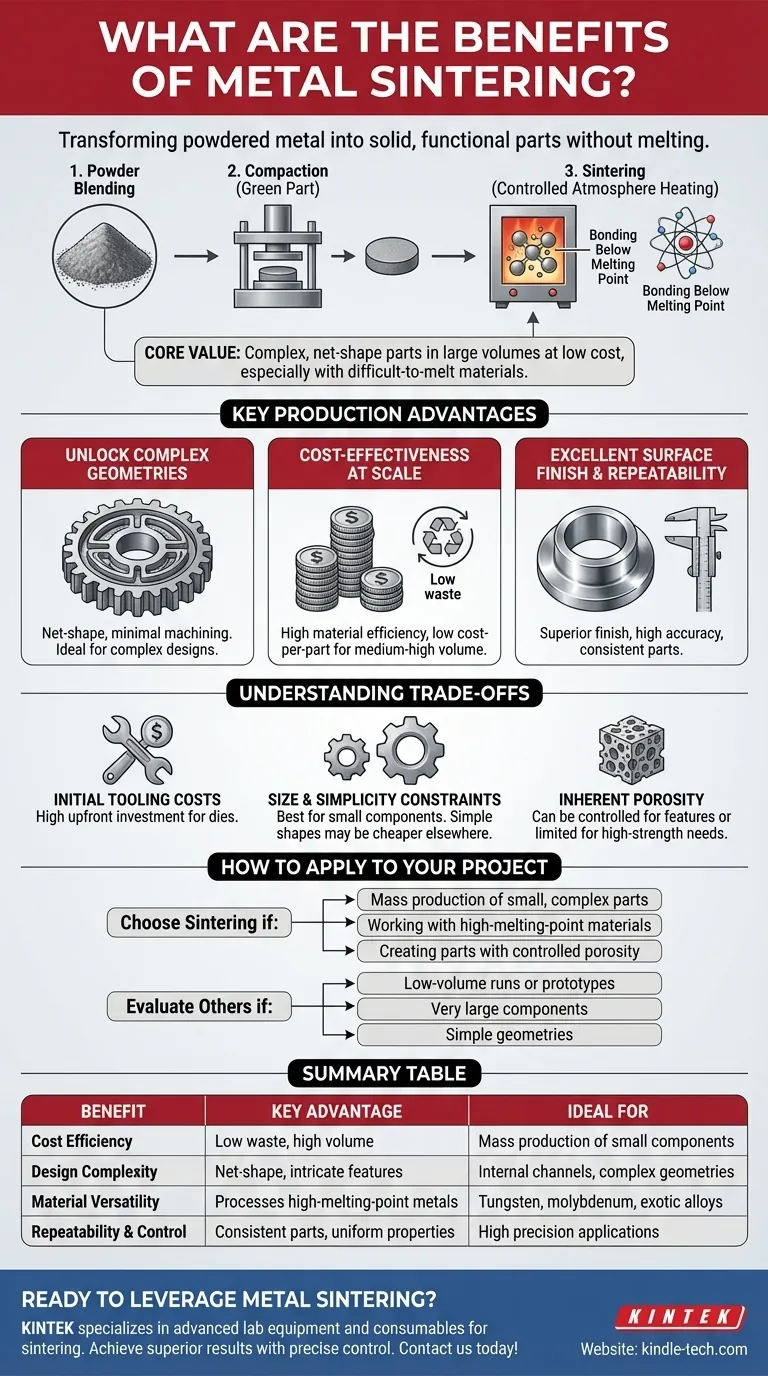

O processo de sinterização em si é a fonte de seus principais benefícios. Ele envolve três etapas fundamentais: mistura de pós metálicos, compactação em uma forma desejada (uma "peça verde") e aquecimento em um forno com atmosfera controlada para ligar as partículas.

Ligação Abaixo do Ponto de Fusão

A característica definidora da sinterização é que a fase de aquecimento ocorre abaixo do ponto de fusão do material.

Essa difusão em nível atômico funde as partículas, desenvolvendo "pescoços de sinterização" que reduzem os poros internos e aumentam drasticamente a resistência, a densidade e a condutividade da peça. Essa abordagem é muito mais eficiente em termos de energia do que a fusão e a fundição.

Desbloqueando Materiais de Alto Desempenho

Como evita a fusão, a sinterização é um dos poucos métodos viáveis para fabricar peças a partir de materiais com pontos de fusão extremamente altos, como tungstênio ou molibdênio. Isso abre portas para aplicações de alta resistência e alta temperatura, como pás de turbina e ferramentas especializadas.

Alcançando Controle Superior do Material

O processo começa com pós formulados com precisão. Isso confere aos fabricantes um controle excepcional sobre a pureza, uniformidade e tamanho de grão da peça final. O resultado é uma operação altamente repetível que produz peças consistentes com propriedades uniformes e sem risco de inclusões ou contatos de ligação que podem ocorrer na fundição.

Principais Vantagens de Produção

Quando aplicada corretamente, a sinterização oferece uma poderosa vantagem competitiva na fabricação. Ela se destaca onde outros processos lutam com custo, complexidade ou consistência.

Desbloqueando Geometrias Complexas

A sinterização é um processo de formato final ou quase formato final. Isso significa que as peças saem da ferramenta muito próximas de suas dimensões finais, com recursos intrincados como canais internos, curvas não usináveis ou densidades variáveis incorporadas.

Essa capacidade elimina ou reduz drasticamente a necessidade de usinagem secundária, economizando tempo e custo significativos, especialmente para designs complexos produzidos em massa.

Custo-Benefício em Escala

O processo é notavelmente eficiente em matérias-primas, gerando muito pouco desperdício em comparação com métodos subtrativos como a usinagem CNC.

Embora o investimento inicial em ferramentas de compactação possa ser substancial, o baixo desperdício de material e a alta velocidade de produção tornam o custo por peça extremamente baixo para tiragens de produção de médio a alto volume.

Excelente Acabamento Superficial e Repetibilidade

As peças sinterizadas geralmente têm excelente acabamento superficial direto do forno, muitas vezes eliminando a necessidade de etapas de pós-processamento, como retificação ou polimento. O uso de ferramentas robustas garante que cada peça seja uma cópia altamente precisa e repetível da anterior.

Entendendo as Compensações

Nenhum processo é perfeito para todas as aplicações. A objetividade exige a compreensão das limitações da sinterização para determinar se ela é a opção certa.

Custos Iniciais de Ferramentas

O principal inconveniente é o alto custo inicial das matrizes e ferramentas de aço temperado necessárias para a compactação. Isso torna a sinterização economicamente inviável para protótipos, peças únicas ou produção de volume muito baixo.

Restrições de Tamanho e Simplicidade

O processo é geralmente mais adequado para produzir componentes relativamente pequenos. A imensa pressão necessária para a compactação torna a fabricação de peças muito grandes impraticável ou proibitivamente cara. Da mesma forma, geometrias muito simples podem ser mais baratas de produzir com outros métodos.

Porosidade Inerente

Embora o processo reduza significativamente a porosidade, raramente a elimina completamente sem operações secundárias. Para aplicações que exigem integridade de vácuo absoluta ou a maior resistência à fadiga possível, essa porosidade residual pode ser um fator limitante. No entanto, essa mesma característica pode ser aproveitada para criar peças com porosidade controlada, como mancais autolubrificantes ou filtros.

Como Aplicar Isso ao Seu Projeto

A escolha do processo de fabricação correto depende inteiramente dos objetivos específicos do seu projeto em relação a custo, volume, material e complexidade.

- Se seu foco principal for a produção em massa de uma peça metálica pequena e complexa: A sinterização é provavelmente a solução mais econômica e capaz.

- Se seu foco principal for trabalhar com materiais de alto ponto de fusão ou exóticos: A sinterização pode ser a única opção de fabricação prática disponível.

- Se seu foco principal for uma tiragem de baixo volume ou um componente muito grande: Você deve avaliar primeiro a usinagem CNC, a fundição ou a fabricação.

- Se seu foco principal for a criação de uma peça com porosidade controlada: A sinterização oferece capacidades exclusivas que outros processos não conseguem replicar.

Em última análise, a sinterização de metais oferece uma poderosa vantagem estratégica quando seus pontos fortes estão alinhados com as demandas da peça e da escala de produção.

Tabela de Resumo:

| Benefício | Vantagem Principal | Ideal Para |

|---|---|---|

| Eficiência de Custo | Baixo desperdício de material, produção de alto volume | Produção em massa de componentes pequenos |

| Complexidade de Design | Peças de formato final com recursos intrincados | Canais internos, geometrias complexas |

| Versatilidade de Material | Processa metais de alto ponto de fusão | Tungstênio, molibdênio, ligas exóticas |

| Repetibilidade e Controle | Peças consistentes com propriedades uniformes | Aplicações que exigem alta precisão |

Pronto para alavancar o poder da sinterização de metais para suas necessidades de laboratório ou produção?

A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis necessários para os processos de sinterização. Se você está desenvolvendo novos materiais ou aumentando a produção, nossa experiência pode ajudá-lo a alcançar resultados superiores com controle preciso de temperatura e desempenho consistente.

Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar suas capacidades de fabricação e impulsionar a eficiência em seus projetos.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Quais são os fatores que influenciam a retração durante a sinterização? Controle as Alterações Dimensionais para Peças de Precisão

- Por que um ambiente de alto vácuo é necessário em equipamentos de sinterização para ligas de TiAl? Garanta a ligação de metais de alta pureza

- Por que os corpos verdes produzidos por jateamento de aglutinante devem passar por tratamento em um forno de sinterização a vácuo?

- O que é sinterização a vácuo? Alcance Pureza e Desempenho Inigualáveis para Materiais Avançados

- Como o controle preciso de temperatura afeta as ligas de alta entropia FeCoCrNiMnTiC? Domine a Evolução Microestrutural