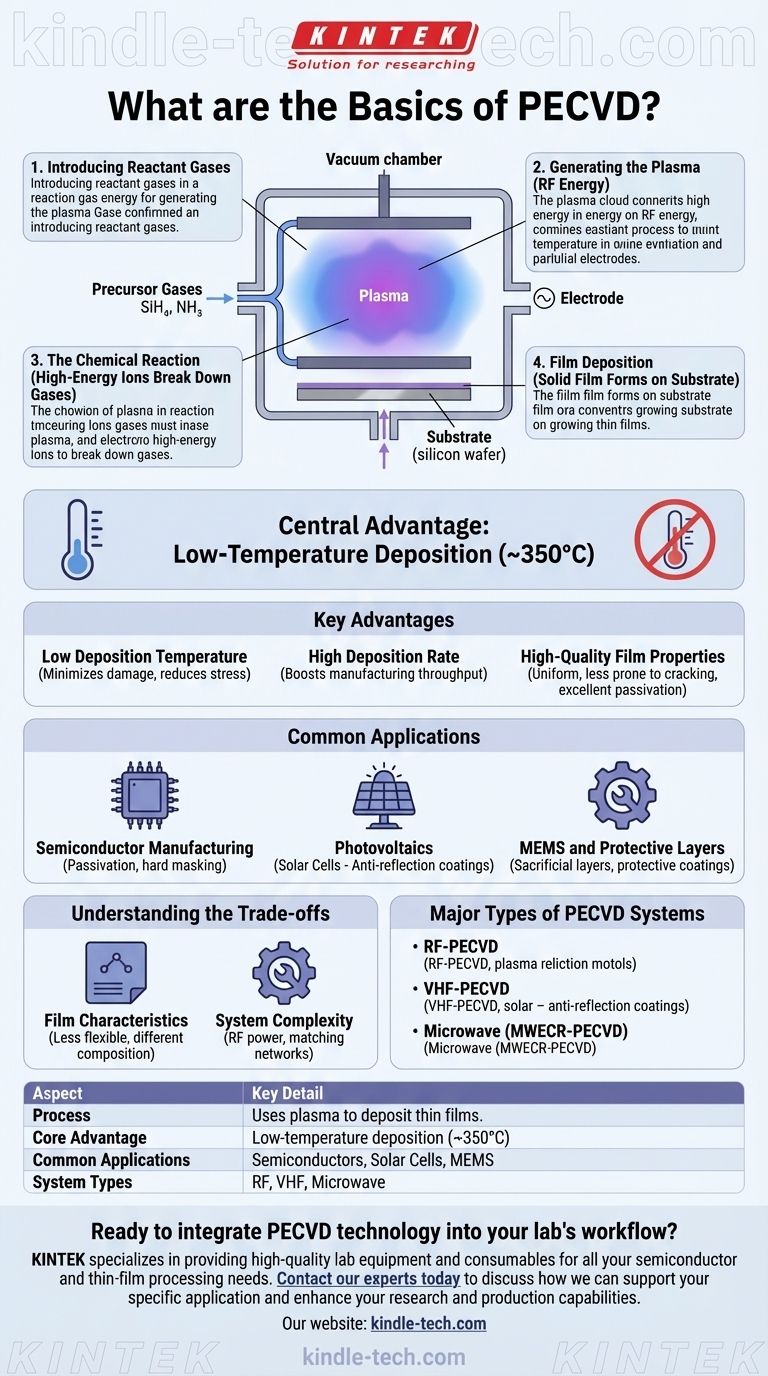

A Deposição Química de Vapor Assistida por Plasma (PECVD) é um processo crítico de semicondutores usado para depositar filmes finos e de alta qualidade sobre um substrato. Diferentemente dos métodos tradicionais que dependem apenas de altas temperaturas, o PECVD utiliza um plasma energizado para iniciar uma reação química entre os gases reagentes, permitindo que a deposição ocorra em temperaturas muito mais baixas, tipicamente em torno de 350°C.

A principal vantagem do PECVD é a sua capacidade de dispensar a necessidade de altas temperaturas. Ao usar o plasma para impulsionar a reação química, ele possibilita a criação de filmes de alto desempenho em materiais termicamente sensíveis sem causar danos, estresse ou difusão indesejada entre as camadas.

Como o PECVD Funciona: O Mecanismo Central

O PECVD é um processo cuidadosamente controlado que transforma gases em um filme sólido dentro de uma câmara de vácuo. Todo o mecanismo pode ser compreendido em quatro estágios distintos.

Introdução dos Gases Reagentes

O processo começa pela introdução de gases precursores específicos na câmara de reação. Por exemplo, para criar um filme de nitreto de silício, são utilizados gases como silano (SiH₄) e amônia (NH₃).

Geração do Plasma

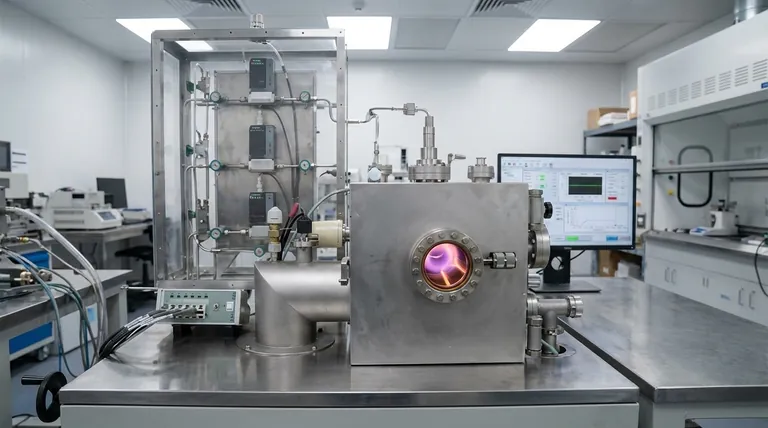

Um campo elétrico, tipicamente de radiofrequência (RF), é aplicado entre dois eletrodos paralelos dentro da câmara. Essa energia ioniza as moléculas de gás, removendo elétrons e criando um estado de matéria altamente reativo conhecido como plasma, frequentemente visível como uma descarga luminosa característica.

A Reação Química

Este plasma energético é a chave do processo. Os íons e radicais altamente reativos dentro do plasma decompõem os gases precursores estáveis, induzindo uma reação química que, de outra forma, exigiria calor extremo.

Deposição do Filme

Os produtos dessa reação química depositam-se então na superfície do substrato (como um wafer de silício), construindo um filme fino, sólido e uniforme. Para células solares, esta pode ser uma camada de nitreto de silício (SiNx) que atua como revestimento antirreflexo.

Principais Vantagens do Processo PECVD

O uso de plasma oferece várias vantagens distintas sobre os métodos de deposição puramente térmicos, tornando-o indispensável na fabricação moderna.

Baixa Temperatura de Deposição

Este é o benefício mais significativo. Ao operar em temperaturas mais baixas, o PECVD minimiza os danos térmicos ao substrato e a quaisquer camadas existentes. Também reduz o estresse interno causado por incompatibilidades na expansão térmica entre o filme e o substrato.

Alta Taxa de Deposição

O PECVD pode atingir taxas de deposição relativamente altas, o que é altamente benéfico para o rendimento de fabricação. Isso é especialmente verdadeiro para a produção eficiente de filmes amorfos e microcristalinos.

Propriedades de Filme de Alta Qualidade

O processo cria camadas altamente uniformes que são menos propensas a rachaduras em comparação com alguns métodos CVD convencionais. Esses filmes desempenham funções críticas, como fornecer passivação elétrica e antirreflexo óptico.

Aplicações Comuns em Diversas Indústrias

O PECVD não é uma tecnologia de nicho; é um pilar em vários campos de alta tecnologia para a criação de camadas funcionais.

Fabricação de Semicondutores

É amplamente utilizado para criar camadas de passivação que protegem as superfícies dos dispositivos, máscaras duras para padronização e filmes dielétricos para isolamento.

Fotovoltaica (Células Solares)

Na produção de células solares, o PECVD é essencial para depositar revestimentos antirreflexo de nitreto de silício. Esta camada reduz a reflexão da luz e passiva a superfície do silício, melhorando significativamente a eficiência de conversão da célula.

MEMS e Camadas de Proteção

A tecnologia também é usada para construir camadas sacrificiais em Sistemas Microeletromecânicos (MEMS) e para aplicar revestimentos protetores duros em vários materiais.

Entendendo as Compensações (Trade-offs)

Embora poderoso, o PECVD não é uma solução universal. É essencial entender suas características específicas para tomar decisões de engenharia informadas.

Características do Filme

Os filmes resultantes do PECVD podem ser menos flexíveis do que aqueles produzidos por outros métodos, como a Deposição Química de Vapor a Baixa Pressão (LPCVD). A composição e a densidade podem diferir dos processos de alta temperatura.

Complexidade do Sistema

A inclusão de equipamentos de geração de plasma (fontes de energia RF, redes de casamento) adiciona complexidade ao sistema em comparação com um reator CVD puramente térmico.

Principais Tipos de Sistemas PECVD

Com o tempo, várias variações de PECVD foram desenvolvidas para otimizar o processo para resultados e materiais específicos.

Radiofrequência (RF-PECVD)

Este é o tipo mais comum, usando um campo elétrico de radiofrequência para criar o plasma. Pode ser subdividido em métodos de acoplamento capacitivo (CCP) e acoplamento indutivo (ICP).

Frequência Muito Alta (VHF-PECVD)

O uso de uma frequência mais alta (VHF) pode reduzir a temperatura dos elétrons enquanto aumenta a densidade do plasma. Isso geralmente resulta em taxas de deposição mais altas e pode melhorar a qualidade do filme.

Micro-ondas (MWECR-PECVD)

Este método avançado utiliza energia de micro-ondas e campos magnéticos para alcançar a ressonância ciclotrônica de elétrons (ECR). Isso cria um plasma de densidade muito alta, permitindo a formação de filmes de qualidade extremamente alta em temperaturas muito baixas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma tecnologia de deposição depende inteiramente das prioridades da sua aplicação.

- Se o seu foco principal é proteger um substrato sensível à temperatura: O PECVD é a escolha definitiva devido à sua operação a baixa temperatura, que previne danos térmicos.

- Se o seu foco principal é o rendimento de fabricação para filmes amorfos: O PECVD oferece uma vantagem significativa com suas taxas de deposição caracteristicamente altas.

- Se o seu foco principal é alcançar propriedades de filme específicas, como alta pureza ou flexibilidade: Você pode precisar avaliar alternativas como o LPCVD, que pode oferecer diferentes características de material devido ao seu processo puramente térmico.

Ao entender esses princípios centrais, você pode alavancar efetivamente as capacidades exclusivas do PECVD para a fabricação avançada de materiais e engenharia de dispositivos.

Tabela de Resumo:

| Aspecto | Detalhe Principal |

|---|---|

| Processo | Usa plasma para depositar filmes finos a partir de gases sobre um substrato. |

| Vantagem Central | Deposição a baixa temperatura (~350°C), protegendo materiais sensíveis. |

| Aplicações Comuns | Passivação de semicondutores, revestimentos antirreflexo de células solares, MEMS. |

| Tipos de Sistema | RF-PECVD, VHF-PECVD, PECVD por Micro-ondas (MWECR-PECVD). |

Pronto para integrar a tecnologia PECVD no fluxo de trabalho do seu laboratório?

A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades de processamento de semicondutores e filmes finos. Quer você esteja desenvolvendo células solares avançadas, dispositivos MEMS ou componentes semicondutores, nossa experiência garante que você obtenha a solução PECVD correta para deposição de alto desempenho e baixa temperatura.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar sua aplicação específica e aprimorar suas capacidades de pesquisa e produção.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Para que serve o PECVD? Obtenha filmes finos de alto desempenho e baixa temperatura

- O que é plasma no processo CVD? Redução das Temperaturas de Deposição para Materiais Sensíveis ao Calor

- Como funciona a deposição química de vapor assistida por plasma? Obtenha Deposição de Película Fina de Alta Qualidade a Baixa Temperatura

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação

- O que é deposição química de vapor assistida por plasma? Obtenha filmes finos de alta qualidade a baixa temperatura