Em sua essência, a sinterização por micro-ondas é um processo térmico especializado usado para aumentar a densidade e a resistência de materiais, principalmente cerâmicas avançadas. Ela alavanca a energia de micro-ondas de alta frequência para aquecer os materiais interna e uniformemente, resultando em tempos de processamento significativamente mais rápidos, menor consumo de energia e propriedades de material aprimoradas em comparação com o aquecimento convencional em forno.

O verdadeiro valor da sinterização por micro-ondas não é apenas a sua velocidade, mas a sua capacidade de aquecer um material volumetricamente — de dentro para fora. Este mecanismo único produz microestruturas mais uniformes e permite a criação de componentes de alto desempenho que são frequentemente difíceis de alcançar com métodos tradicionais.

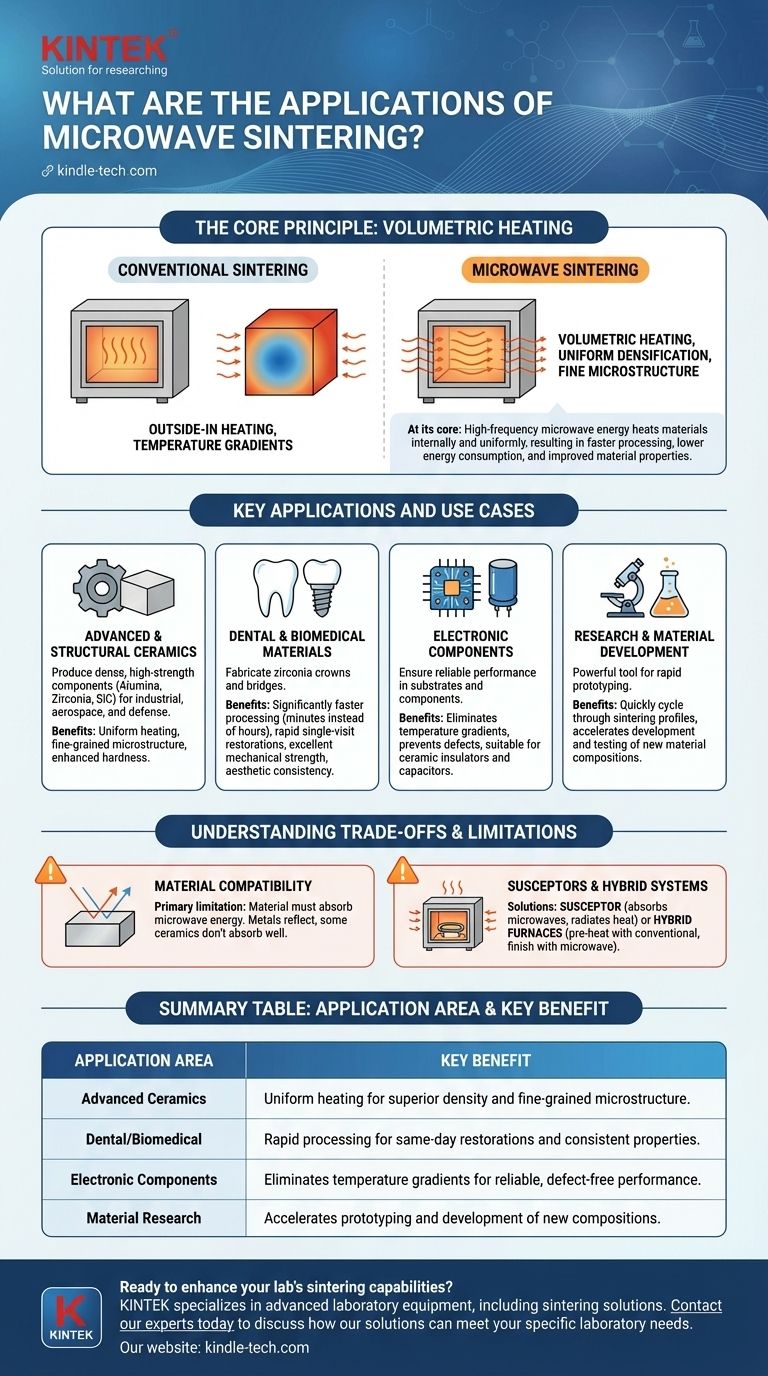

O Princípio Central: Como Funciona a Sinterização por Micro-ondas

Para entender suas aplicações, você deve primeiro entender seu mecanismo. Diferentemente de um forno convencional que aquece de fora para dentro, a sinterização por micro-ondas funciona com um princípio fundamentalmente diferente.

De Micro-ondas a Calor

O processo depende das propriedades dielétricas de um material. Quando submetidas a um campo eletromagnético de micro-ondas, as moléculas polares dentro do material tentam se alinhar rapidamente com o campo. Essa fricção molecular constante gera calor direta e simultaneamente em todo o volume do material.

A Vantagem do Aquecimento Volumétrico

A sinterização convencional aquece primeiro a superfície de um objeto, com o calor conduzindo lentamente para o núcleo. Isso cria um gradiente de temperatura, que pode levar a tensões internas, densidade inconsistente e maior crescimento de grãos.

A sinterização por micro-ondas aquece todo o objeto de uma vez, um processo conhecido como aquecimento volumétrico. Isso minimiza os gradientes de temperatura, promovendo a densificação uniforme e uma microestrutura final mais fina e consistente, o que geralmente se traduz em propriedades mecânicas superiores.

O Processo de Sinterização Padrão

Um ciclo típico envolve colocar o material (frequentemente um pó compactado, ou "corpo verde") em um forno de micro-ondas. A câmara pode ser evacuada ou preenchida com uma atmosfera específica antes que a energia de micro-ondas seja aplicada para aquecer a peça até uma temperatura alvo, onde é mantida por um tempo especificado para permitir que a densificação se complete antes de ser resfriada.

Aplicações Principais e Casos de Uso

As vantagens exclusivas da sinterização por micro-ondas a tornam ideal para aplicações onde velocidade, eficiência energética e uniformidade do material são críticas.

Cerâmicas Avançadas e Estruturais

Esta é a principal área de aplicação. A sinterização por micro-ondas é usada para produzir componentes densos e de alta resistência a partir de materiais como alumina, zircônia e carbeto de silício para aplicações industriais, aeroespaciais e de defesa exigentes. O aquecimento rápido e uniforme preserva uma microestrutura de grão fino, aumentando a dureza e a tenacidade à fratura.

Materiais Odontológicos e Biomédicos

A indústria odontológica usa a sinterização por micro-ondas para fabricar coroas e pontes de zircônia. O processo é significativamente mais rápido do que os métodos convencionais — reduzindo o que poderia levar horas para apenas minutos — permitindo restaurações rápidas, em uma única consulta. A uniformidade também garante excelente resistência mecânica e consistência estética.

Componentes Eletrônicos

Os materiais usados em substratos e componentes eletrônicos exigem uniformidade excepcional para garantir um desempenho confiável. A sinterização por micro-ondas fornece isso ao eliminar os gradientes de temperatura que podem causar defeitos, tornando-a adequada para a produção de isoladores cerâmicos, capacitores e outras peças sensíveis.

Pesquisa e Desenvolvimento de Materiais

Para cientistas de materiais, a sinterização por micro-ondas é uma ferramenta poderosa para prototipagem rápida. A capacidade de percorrer rapidamente diferentes perfis de sinterização acelera o desenvolvimento e o teste de novas composições de materiais e processos de fabricação.

Compreendendo as Compensações e Limitações

Embora poderosa, a sinterização por micro-ondas não é uma solução universal. Sua eficácia depende muito do material e dos parâmetros do processo.

O Desafio da Compatibilidade do Material

A principal limitação é que o material deve ser capaz de absorver energia de micro-ondas de forma eficaz. Metais, por exemplo, refletem micro-ondas, enquanto algumas cerâmicas altamente puras ou não polares não as absorvem bem, especialmente em baixas temperaturas.

O Papel dos Susceptores e Sistemas Híbridos

Para superar isso, duas estratégias são usadas. Um susceptor — um material que absorve fortemente micro-ondas (como carbeto de silício) — pode ser colocado ao lado do material alvo para absorver energia e transferi-la como calor radiante.

Alternativamente, fornos híbridos combinam energia de micro-ondas com elementos de aquecimento convencionais. Os aquecedores convencionais pré-aquecem o material a uma temperatura na qual ele começa a absorver micro-ondas de forma eficaz por conta própria.

Gerenciamento Térmico e Resfriamento

A velocidade extrema do aquecimento por micro-ondas também pode apresentar desafios. O resfriamento rápido do forno e dos componentes de alta densidade sem introduzir choque térmico requer engenharia cuidadosa e, em alguns casos, sistemas de resfriamento auxiliares, o que pode adicionar complexidade ao equipamento.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de sinterização correto depende inteiramente do seu material, objetivos de produção e requisitos de desempenho.

- Se o seu foco principal for velocidade do processo e eficiência energética: A sinterização por micro-ondas é uma excelente escolha para materiais cerâmicos compatíveis, reduzindo drasticamente os ciclos de produção.

- Se o seu foco principal for uniformidade do material e microestrutura fina: O aquecimento volumétrico das micro-ondas oferece vantagens significativas para a criação de peças de alto desempenho com propriedades mecânicas superiores.

- Se você estiver trabalhando com materiais que não absorvem micro-ondas: Você deve considerar um sistema híbrido ou o uso de susceptores, o que adiciona uma camada de complexidade ao processo.

Compreender esses princípios permite que você vá além de simplesmente escolher um método de aquecimento e, em vez disso, engenheirar deliberadamente um processo para alcançar um resultado material específico.

Tabela de Resumo:

| Área de Aplicação | Benefício Principal da Sinterização por Micro-ondas |

|---|---|

| Cerâmicas Avançadas | Aquecimento uniforme para densidade superior e microestrutura de grão fino. |

| Odontologia/Biomédica | Processamento rápido para restaurações no mesmo dia e propriedades de material consistentes. |

| Componentes Eletrônicos | Elimina gradientes de temperatura para um desempenho confiável e sem defeitos. |

| Pesquisa de Materiais | Acelera a prototipagem e o desenvolvimento de novas composições. |

Pronto para aprimorar as capacidades de sinterização do seu laboratório?

A KINTEK é especializada em equipamentos laboratoriais avançados, incluindo soluções de sinterização para pesquisa e produção. Nossa experiência pode ajudá-lo a alcançar tempos de ciclo mais rápidos, propriedades de material aprimoradas e maior eficiência energética.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem atender às suas necessidades laboratoriais específicas.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos