Em sua essência, a deposição em fase de vapor oferece um método poderoso para criar filmes finos excepcionalmente puros, uniformes e de alto desempenho em um substrato. Suas principais vantagens incluem notável versatilidade de materiais, excelente adesão do revestimento e a capacidade de produzir camadas altamente controladas, tornando-a uma tecnologia fundamental em indústrias que vão da eletrônica à aeroespacial.

A deposição em fase de vapor não deve ser vista como uma única técnica, mas como uma família de processos. Sua vantagem fundamental reside no controle em nível atômico que proporciona, permitindo a engenharia de materiais e revestimentos com propriedades que muitas vezes são impossíveis de alcançar por meios convencionais.

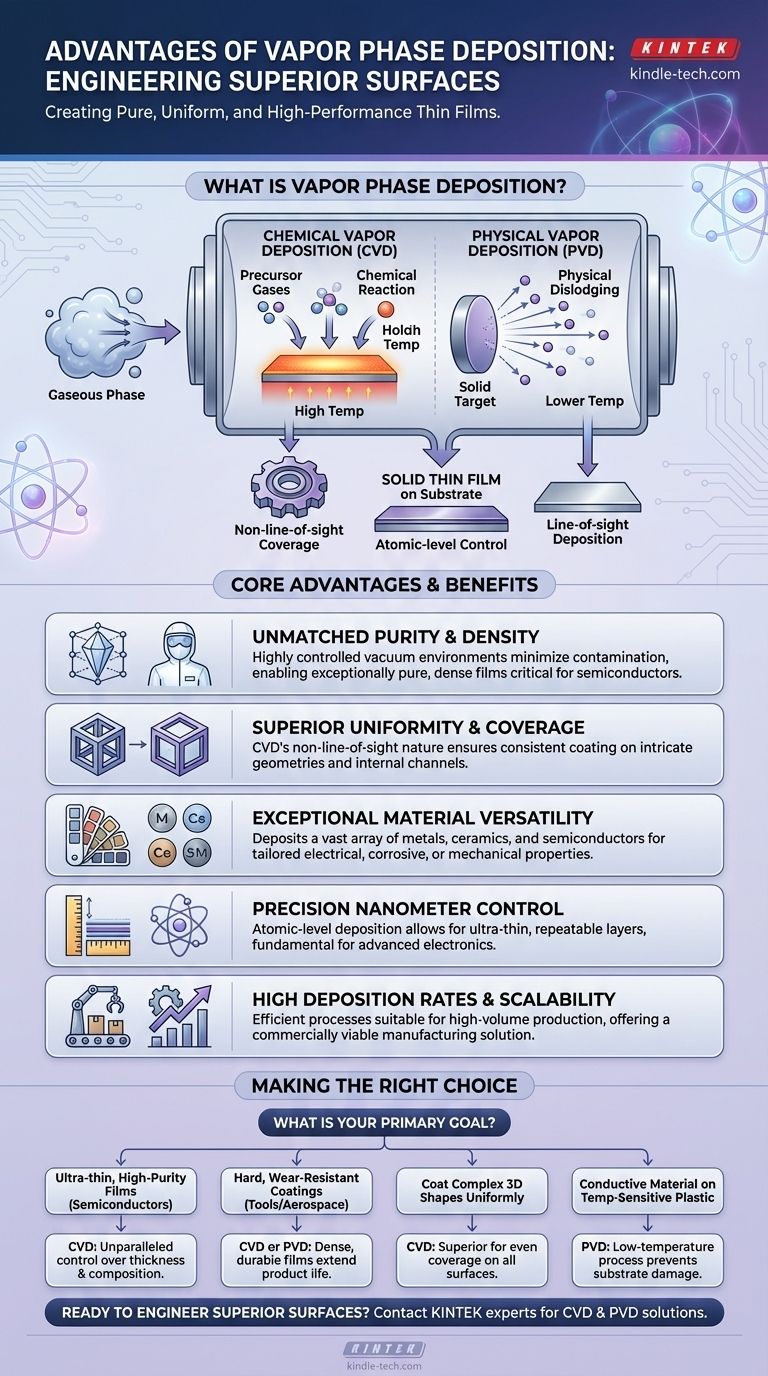

O que é Deposição em Fase de Vapor?

A deposição em fase de vapor é um termo geral para processos onde um material é convertido em uma fase gasosa, transportado e então condensado como um filme sólido em uma superfície (o substrato). Esse acúmulo átomo por átomo ou molécula por molécula é o que permite tal precisão.

As duas principais famílias desta tecnologia são a Deposição Química de Vapor (CVD) e a Deposição Física de Vapor (PVD). Embora compartilhem o objetivo de criar um filme fino, a maneira como o alcançam difere significativamente e impacta suas vantagens específicas.

As Principais Vantagens da Deposição de Vapor

Embora os benefícios específicos variem de acordo com o método, toda a classe de técnicas de deposição de vapor é valorizada por várias características compartilhadas.

Pureza e Densidade Inigualáveis

Os processos de deposição de vapor ocorrem em ambientes altamente controlados, frequentemente sob vácuo. Isso minimiza a contaminação e permite a criação de filmes ou nanopartículas excepcionalmente puros e densos.

Essa alta pureza é crítica para aplicações como semicondutores, onde mesmo pequenas impurezas podem arruinar o desempenho de um dispositivo.

Uniformidade e Cobertura Superiores

Uma grande vantagem, particularmente para CVD, é sua natureza não-linha-de-visada. Os gases precursores fluem ao redor de um objeto, reagindo em todas as superfícies expostas.

Isso permite um revestimento completamente uniforme em componentes com formas complexas, canais internos ou geometrias intrincadas que seriam impossíveis de revestir uniformemente com técnicas de linha de visada como a pulverização.

Versatilidade Excepcional de Materiais

A deposição de vapor não se limita a um único tipo de material. Pode ser usada para depositar uma vasta gama de filmes metálicos, cerâmicos e semicondutores.

Essa versatilidade permite que os engenheiros selecionem o material de revestimento perfeito para um objetivo de desempenho específico, seja condutividade elétrica, resistência à corrosão ou dureza.

Controle de Precisão até o Nanômetro

Como o material é depositado em escala atômica, esses processos oferecem um controle incrível sobre o produto final. É possível criar camadas ultrafinas de material com espessura precisa e repetível.

Esse nível de controle é fundamental para a fabricação de circuitos elétricos modernos e filmes ópticos, onde a espessura da camada dita diretamente o desempenho.

Altas Taxas de Deposição e Escalabilidade

Em comparação com outras técnicas em nível atômico, muitos processos de deposição de vapor oferecem taxas de deposição relativamente altas e excelentes rendimentos de fabricação.

Uma vez estabelecido um processo, muitas vezes é simples escalá-lo para produção de alto volume, tornando-o uma solução comercialmente viável.

Compreendendo as Compensações e as Principais Diferenças

Para realmente aproveitar esta tecnologia, você deve entender a distinção entre suas duas formas primárias e suas compensações inerentes.

Deposição Química vs. Física

A Deposição Química de Vapor (CVD) envolve a introdução de gases precursores em uma câmara, que então reagem quimicamente na superfície quente do substrato para formar o filme desejado.

A Deposição Física de Vapor (PVD) não usa reações químicas. Em vez disso, ela desloca fisicamente o material de uma fonte sólida (o "alvo") por métodos como pulverização catódica ou vaporização com arco. Este material vaporizado então viaja e condensa no substrato.

Sensibilidade ao Substrato e à Temperatura

Uma compensação chave para a CVD é sua dependência de altas temperaturas para impulsionar as reações químicas necessárias. Isso pode limitar os tipos de substratos que podem ser usados, pois alguns materiais não suportam o calor.

Por outro lado, alguns métodos de PVD, como a deposição por arco catódico, geram muito pouco calor radiante, tornando-os adequados para substratos mais sensíveis à temperatura.

Limitações de Linha de Visada

A capacidade de não-linha-de-visada da CVD é uma de suas forças definidoras. No entanto, a maioria dos processos de PVD são de linha de visada.

Isso significa que o PVD é excelente para revestir superfícies planas ou formas simples, mas tem dificuldade em revestir o interior de tubos ou geometrias complexas e sombreadas sem manipulação sofisticada da peça.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o método certo de deposição de vapor requer alinhar suas forças específicas com seu objetivo de engenharia principal.

- Se seu foco principal é produzir filmes ultrafinos e de alta pureza para semicondutores: A CVD oferece controle incomparável sobre a espessura e composição da camada para construir estruturas eletrônicas complexas.

- Se seu foco principal é aplicar revestimentos duros e resistentes ao desgaste em ferramentas ou componentes aeroespaciais: Tanto PVD quanto CVD são excelentes escolhas, oferecendo filmes densos e duráveis que estendem drasticamente a vida útil e o desempenho do produto.

- Se seu foco principal é revestir uniformemente formas 3D complexas: A CVD é frequentemente o método superior devido à sua natureza inerente de não-linha-de-visada, garantindo cobertura uniforme em todas as superfícies.

- Se seu foco principal é depositar um material condutor em um plástico sensível à temperatura: Um processo PVD de baixa temperatura seria uma escolha mais adequada do que um processo CVD tradicional de alta temperatura.

Em última análise, a compreensão desses processos capacita você a projetar superfícies e materiais para o desempenho máximo em seu ambiente pretendido.

Tabela Resumo:

| Vantagem | Descrição | Benefício Chave |

|---|---|---|

| Pureza e Densidade Inigualáveis | Ambientes de vácuo altamente controlados minimizam a contaminação. | Crítico para o desempenho e confiabilidade de semicondutores. |

| Uniformidade e Cobertura Superiores | Revestimento não-linha-de-visada (CVD) para formas 3D complexas. | Garante revestimento consistente em geometrias intrincadas e canais internos. |

| Versatilidade Excepcional de Materiais | Deposita uma ampla gama de metais, cerâmicas e semicondutores. | Permite revestimentos personalizados para necessidades elétricas, corrosivas ou mecânicas específicas. |

| Controle de Precisão Nanométrica | Deposição em nível atômico para camadas ultrafinas e repetíveis. | Fundamental para a fabricação de eletrônicos avançados e filmes ópticos. |

| Altas Taxas de Deposição e Escalabilidade | Processos eficientes adequados para produção de alto volume. | Oferece uma solução comercialmente viável para a fabricação industrial. |

Pronto para Projetar Superfícies Superiores com Deposição em Fase de Vapor?

Seja você desenvolvendo semicondutores de próxima geração, aplicando revestimentos resistentes ao desgaste em componentes aeroespaciais ou precisando revestir uniformemente peças 3D complexas, escolher o método de deposição certo é crítico. A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis para processos de Deposição Química de Vapor (CVD) e Deposição Física de Vapor (PVD).

Podemos ajudá-lo a selecionar a solução ideal para alcançar a alta pureza, uniformidade e precisão que seu laboratório exige. Entre em contato com nossos especialistas hoje para discutir como nossas soluções de deposição em fase de vapor podem aprimorar seus resultados de pesquisa e produção.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura