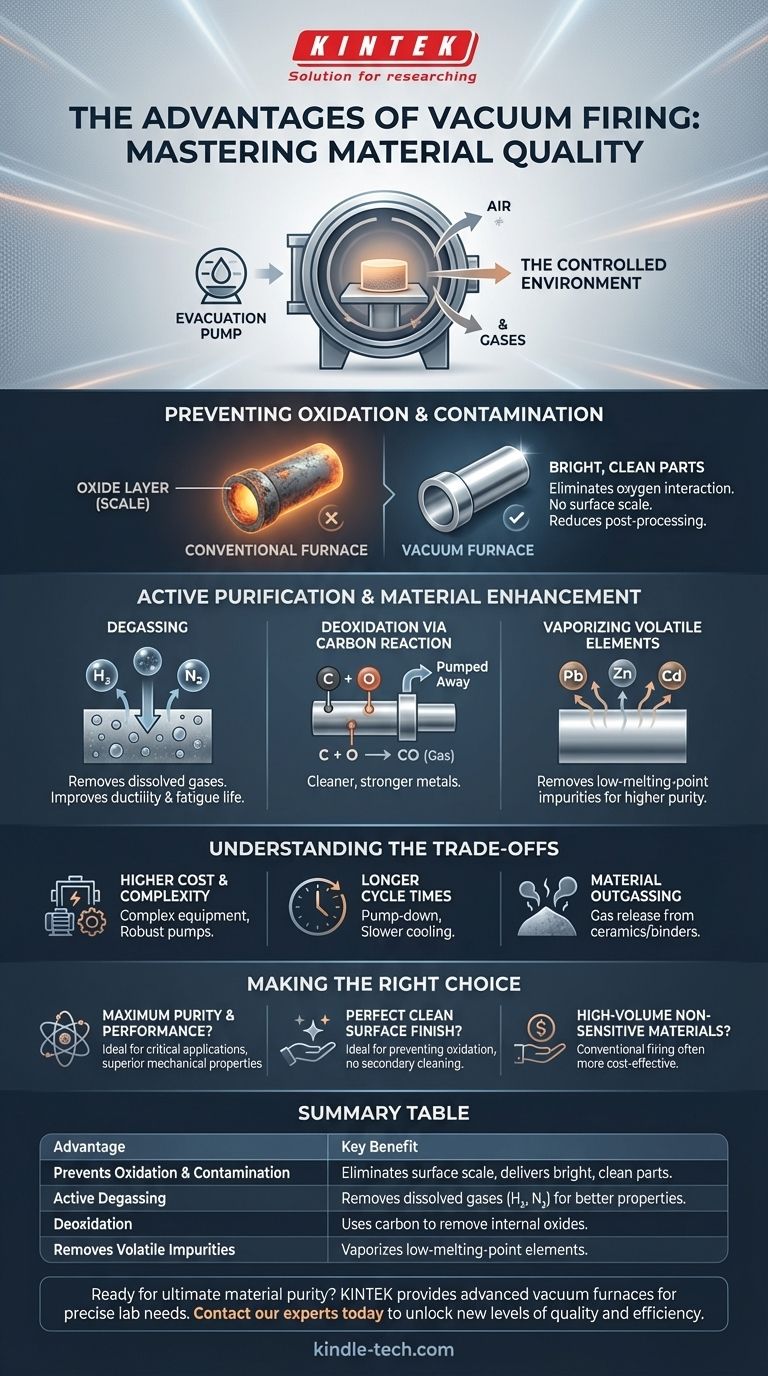

Em essência, a queima a vácuo é um processo térmico altamente controlado que oferece vantagens significativas ao eliminar a interferência atmosférica. Seus principais benefícios são a prevenção de oxidação e contaminação, a remoção ativa de gases aprisionados e impurezas do material, e a capacidade de alcançar propriedades finais e acabamentos de superfície superiores.

O valor central da queima a vácuo não é meramente aquecer um material, mas fundamentalmente mudar seu ambiente. Ao remover gases reativos, você previne reações superficiais indesejáveis e purifica ativamente o material de dentro, alcançando um nível de qualidade muitas vezes impossível em uma atmosfera padrão.

A Vantagem Fundamental: Controlar o Ambiente

O benefício mais significativo da queima a vácuo decorre da remoção do ar — e seus componentes reativos — da câmara de aquecimento. Isso cria um ambiente inerte que previne reações químicas indesejadas.

Prevenção de Oxidação e Contaminação

Em um forno convencional, o oxigênio do ar reagirá com uma superfície metálica quente, formando uma camada de óxido, ou carepa. Essa descoloração muitas vezes precisa ser removida em uma etapa secundária.

A queima a vácuo elimina praticamente todo o oxigênio, impedindo que essa oxidação ocorra. Isso resulta em peças brilhantes e limpas diretamente do forno, reduzindo o trabalho e os custos de pós-processamento.

Criação de um Espaço de Trabalho Ultra-Limpo

Além do oxigênio, a atmosfera contém nitrogênio, vapor d'água e outros elementos-traço que podem contaminar uma peça de trabalho em altas temperaturas. Um vácuo remove esses poluentes potenciais, garantindo que o material interaja apenas com a energia térmica pretendida.

Purificação Ativa e Aprimoramento do Material

Um vácuo não cria apenas um escudo passivo; ele remove ativamente elementos indesejados do próprio material, um processo que melhora significativamente a integridade do produto final.

Degaseificação: Remoção de Impurezas Aprisionadas

Muitos materiais contêm gases dissolvidos como hidrogênio e nitrogênio aprisionados em sua estrutura molecular. Sob a influência combinada de alta temperatura e baixa pressão, esses gases são extraídos do material e removidos pela bomba de vácuo.

A remoção desses gases melhora as propriedades mecânicas do material, como ductilidade e vida útil à fadiga, eliminando vazios internos e fontes de fragilização.

Desoxidação via Reação de Carbono

Para certos metais e ligas, o vácuo permite um poderoso processo de purificação. O carbono presente na liga pode reagir com óxidos metálicos para formar gás monóxido de carbono (CO).

Em vácuo, esse gás CO é continuamente bombeado para fora. Essa ação efetivamente retira o oxigênio da química do material, resultando em um metal muito mais limpo e desoxidado com desempenho superior.

Vaporização de Elementos Voláteis

O ambiente de baixa pressão também diminui o ponto de ebulição de muitos elementos. Isso pode ser usado estrategicamente para remover impurezas indesejáveis de baixo ponto de fusão, como chumbo, zinco ou cádmio, de uma liga, pois elas vaporizarão e serão bombeadas para fora do sistema.

Compreendendo as Desvantagens

Embora poderosa, a queima a vácuo não é a solução para todas as aplicações. Compreender suas limitações é fundamental para tomar uma decisão informada.

Custo e Complexidade Maiores

Os fornos a vácuo são significativamente mais complexos do que seus equivalentes atmosféricos. A necessidade de bombas de vácuo robustas, vedações precisas e sistemas de controle sofisticados os torna mais caros para comprar, operar e manter.

Tempos de Ciclo Mais Longos

Alcançar um alto vácuo não é instantâneo. O tempo de "bombeamento" antes que o ciclo de aquecimento possa começar, combinado com rampas de resfriamento muitas vezes mais lentas e controladas, significa que os tempos gerais do processo são tipicamente mais longos do que em um forno convencional.

Degaseificação do Material

Alguns materiais, particularmente certas cerâmicas ou ligantes de metal em pó, podem liberar grandes volumes de gás durante o aquecimento. Essa degaseificação pode sobrecarregar o sistema de vácuo ou, em casos extremos, o próprio material pode vaporizar e revestir o interior do forno.

Fazendo a Escolha Certa para o Seu Processo

Seu objetivo específico determina se os benefícios da queima a vácuo justificam seus custos e complexidade.

- Se seu foco principal é a máxima pureza e desempenho do material: A queima a vácuo é a escolha definitiva para remover gases dissolvidos e óxidos internos para alcançar propriedades mecânicas superiores.

- Se seu foco principal é um acabamento de superfície perfeito e limpo: O processamento a vácuo é ideal, pois previne a oxidação e entrega peças brilhantes que não requerem limpeza secundária.

- Se seu foco principal é o processamento de alto volume de materiais não sensíveis: A queima atmosférica convencional é frequentemente a solução mais prática e econômica.

Em última análise, escolher a queima a vácuo é um investimento no controle absoluto da qualidade e integridade final do seu material.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Previne Oxidação e Contaminação | Elimina a carepa superficial, entrega peças brilhantes e limpas sem pós-processamento. |

| Degaseificação Ativa | Remove gases dissolvidos (H₂, N₂) para melhorar a ductilidade e a vida útil à fadiga. |

| Desoxidação | Usa carbono para remover óxidos internos, resultando em metais mais limpos e fortes. |

| Remove Impurezas Voláteis | Vaporiza elementos de baixo ponto de fusão como zinco ou chumbo para maior pureza. |

Pronto para alcançar a pureza e o desempenho máximos do material em seu laboratório?

A queima a vácuo é a solução definitiva para aplicações que exigem máxima integridade do material, desde a prevenção de oxidação até a remoção ativa de impurezas internas. Se o seu trabalho exige acabamentos de superfície superiores e propriedades mecânicas aprimoradas, o ambiente controlado de um forno a vácuo é essencial.

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo fornos a vácuo, para atender às necessidades precisas de laboratórios focados em ciência dos materiais e processamento de alta pureza.

Entre em contato com nossos especialistas hoje para discutir como uma solução de queima a vácuo pode ser adaptada ao seu processo específico e ajudá-lo a desbloquear novos níveis de qualidade e eficiência.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Quais são as principais vantagens de usar um Forno de Fusão por Arco de Plasma a Vácuo para U-Zr-Nb? Preparação Superior de Ligas

- Qual é a aplicação de um forno de secagem a vácuo na produção de eletrodos de Li3InCl6? Alcançar Condutividade Iônica Superior

- Como um forno Bridgman vertical controla a qualidade do cristal de CsI? Alcance Detecção de Radioisótopos de Alto Desempenho

- Qual é a taxa de vazamento mínima detectável? Encontre o Método Certo para Sua Aplicação

- Por que um forno de secagem a vácuo de laboratório é necessário para pós de cátodo de cristal único? Garanta a estabilidade máxima do material

- Qual é a temperatura de um forno cerâmico? Dominando as faixas para resultados de queima perfeitos

- Qual é a função de um forno de fusão por arco a vácuo? Domínio da Homogeneidade para Fitas de Liga Amorfa

- Qual é o processo de um forno a vácuo? Alcance Pureza e Desempenho Superior do Material