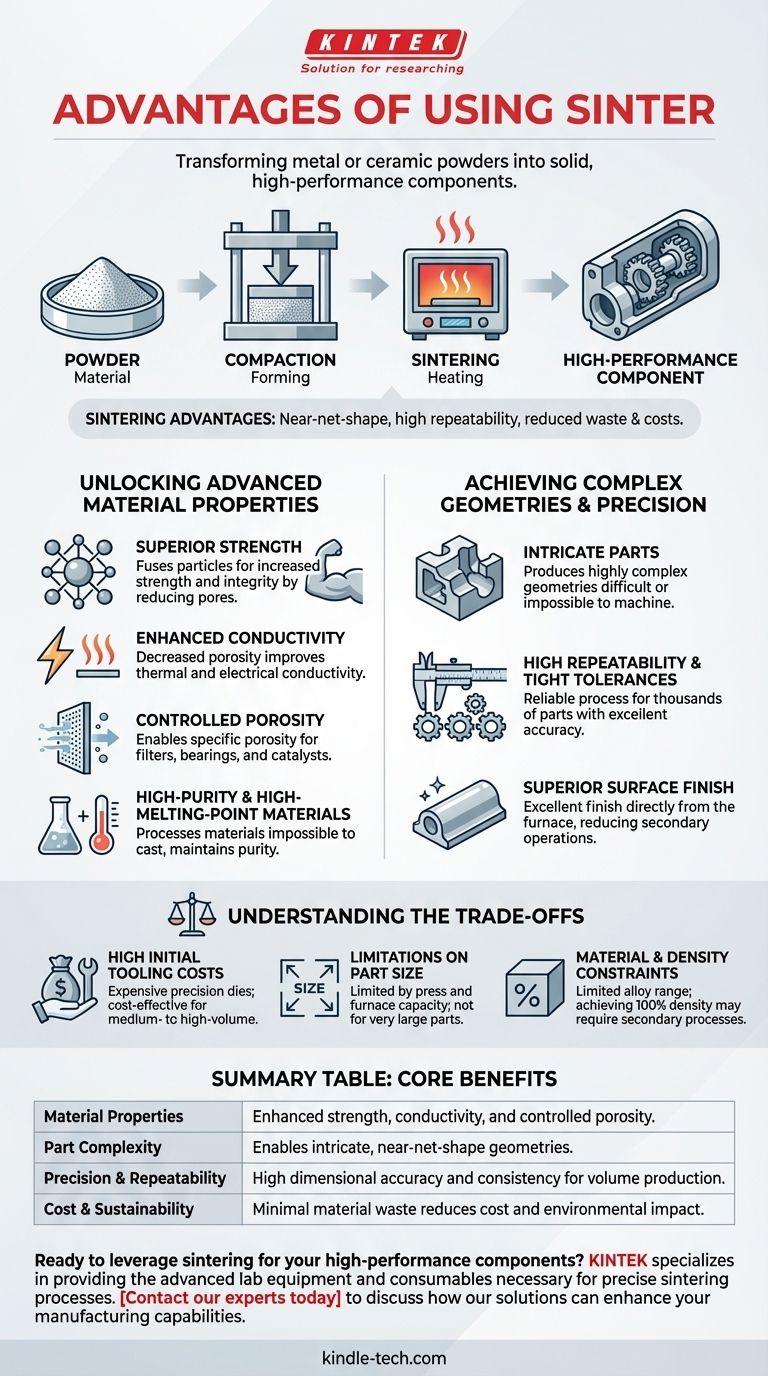

A sinterização oferece vantagens significativas na fabricação, transformando pós metálicos ou cerâmicos em componentes sólidos de alto desempenho. O processo permite a criação de peças fortes e complexas com alta precisão e desperdício mínimo, muitas vezes a partir de materiais difíceis de trabalhar com métodos tradicionais como usinagem ou fundição.

A sinterização é mais do que um simples processo de aquecimento; é uma escolha estratégica de fabricação que desbloqueia propriedades de material únicas e geometrias complexas. Seu valor principal reside na capacidade de criar peças com forma quase final (near-net-shape) com alta repetibilidade, reduzindo tanto o desperdício de material quanto os custos de pós-processamento.

Desbloqueando Propriedades Avançadas de Materiais

O cerne da sinterização é a difusão atômica que ocorre quando as partículas são aquecidas abaixo de seu ponto de fusão. Este mecanismo fundamental é responsável por melhorias dramáticas nas características do componente final.

Fundindo Partículas para Resistência Superior

Ao aquecer o pó compactado, a sinterização estimula o crescimento de "pescoços" entre as partículas individuais. Este processo reduz os poros internos, fundindo efetivamente o pó em uma massa sólida e coerente com resistência e integridade significativamente aumentadas.

Aprimorando a Condutividade Térmica e Elétrica

À medida que a porosidade dentro do material diminui, a área de contato entre as partículas aumenta. Isso cria um caminho mais direto para o calor e a eletricidade viajarem, levando a uma condutividade térmica e elétrica aprimorada na peça final.

Controlando a Porosidade para Aplicações Específicas

Embora a sinterização seja frequentemente usada para criar peças de alta densidade, ela também pode ser precisamente controlada para criar componentes com um nível específico e projetado de porosidade. Isso é crítico para aplicações como rolamentos autolubrificantes, filtros e catalisadores, onde a permeabilidade a fluidos ou gases é uma característica exigida.

Permitindo Materiais de Alta Pureza e Alto Ponto de Fusão

A sinterização é excepcionalmente adequada para materiais com pontos de fusão muito altos, que muitas vezes são impossíveis de processar por meio de fundição. Ela também mantém a alta pureza do material, evitando os contaminantes que podem ser introduzidos durante os processos de fusão.

Alcançando Geometrias Complexas com Alta Precisão

A sinterização liberta os projetistas de muitas das restrições da fabricação subtrativa tradicional, onde o material é cortado de um bloco sólido.

Do Pó à Peça Intrincada

Como a forma inicial é criada pela compactação do pó em uma matriz, a sinterização pode produzir geometrias altamente complexas e intrincadas que seriam difíceis, caras ou impossíveis de usinar. Isso inclui características internas, rebaixos e formas não usináveis.

Garantindo Alta Repetibilidade e Tolerâncias Apertadas

A sinterização é um processo altamente confiável e repetível. Uma vez que as ferramentas e os parâmetros do processo são estabelecidos, ela pode produzir milhares ou milhões de peças com excelente precisão dimensional e propriedades consistentes, garantindo um bom controle de tolerância.

Acabamento Superficial Superior Direto do Forno

Peças sinterizadas frequentemente apresentam um excelente acabamento superficial diretamente após a conclusão do processo. Isso pode reduzir ou eliminar completamente a necessidade de operações de acabamento secundárias, como retificação ou polimento, economizando tempo e custo.

Compreendendo as Desvantagens

Embora poderosa, a sinterização não é uma solução universal. Compreender suas limitações é fundamental para usá-la de forma eficaz.

Altos Custos Iniciais de Ferramental

A criação das matrizes e ferramentas de alta precisão necessárias para a compactação do pó pode ser cara. Este investimento inicial significa que a sinterização é tipicamente mais econômica para tiragens de produção de médio a alto volume, onde o custo pode ser amortizado em muitas peças.

Limitações no Tamanho da Peça

O tamanho dos componentes que podem ser sinterizados é limitado pela capacidade das prensas de compactação e pelo tamanho dos fornos de sinterização. Geralmente não é adequado para a produção de peças muito grandes.

Restrições de Material e Densidade

Embora versátil, a gama de ligas adequadas para sinterização é mais limitada do que para fundição ou usinagem. Além disso, alcançar 100% da densidade teórica pode ser difícil sem operações secundárias como a prensagem isostática a quente (HIP).

Fazendo a Escolha Certa para Sua Aplicação

A seleção da sinterização depende de suas prioridades específicas em relação à complexidade, volume, propriedades do material e custo.

- Se seu foco principal são peças complexas e pequenas em alto volume: A sinterização é uma excelente escolha devido à sua capacidade de forma quase final (near-net-shape) e eficiência econômica em escala.

- Se seu foco principal é o desempenho do material: A sinterização permite a liga precisa e o controle de densidade para aprimorar propriedades como resistência, condutividade ou porosidade controlada.

- Se seu foco principal é a redução de custos e a sustentabilidade: O desperdício mínimo de material inerente ao processo o torna uma opção financeiramente e ambientalmente sólida em comparação com métodos subtrativos.

Ao compreender seus principais benefícios e desvantagens, você pode aproveitar a sinterização para ir além das limitações da fabricação tradicional e criar componentes superiores.

Tabela Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Propriedades do Material | Resistência, condutividade e porosidade controlada aprimoradas. |

| Complexidade da Peça | Permite geometrias intrincadas e com forma quase final. |

| Precisão e Repetibilidade | Alta precisão dimensional e consistência para produção em volume. |

| Custo e Sustentabilidade | Desperdício mínimo de material reduz custo e impacto ambiental. |

Pronto para aproveitar a sinterização para seus componentes de alto desempenho?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para processos de sinterização precisos. Seja você desenvolvendo novos materiais ou escalando a produção de peças complexas, nossa experiência garante que você alcance a resistência superior, geometrias intrincadas e eficiência de custo que a sinterização oferece.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar suas capacidades de fabricação e dar vida aos seus projetos.

Guia Visual

Produtos relacionados

- Forno com atmosfera controlada de correia de malha

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

As pessoas também perguntam

- Qual é a temperatura necessária para a determinação do teor de cinzas? Obtenha Análise Mineral Precisa em Seu Laboratório

- Que processo de tratamento térmico é usado para amaciar materiais ou obter outras propriedades desejadas? Um Guia para Recozimento

- Como limpar um filtro prensa? Um guia passo a passo para a remoção eficiente da torta de filtração

- Qual é a função de um agitador magnético durante o processo de corrosão alcalina de nano-carboneto de silício?

- Qual é a definição de sinterização? Domine a Fabricação Térmica para Sólidos de Alta Densidade

- Quais são os desafios da conversão de biomassa? Superando Obstáculos Econômicos e Técnicos

- É economicamente viável reciclar plástico? A Dura Realidade Econômica da Reciclagem de Plástico

- A brasagem requer calor? Sim, é o catalisador para a criação de ligações fortes e permanentes.