Em sua essência, a principal vantagem de um forno de indução moderno é a sua capacidade de proporcionar um processo de fusão excepcionalmente limpo, rápido e com controle preciso. Diferentemente dos métodos tradicionais, ele usa a indução eletromagnética para gerar calor diretamente dentro do próprio metal, resultando em maior eficiência, qualidade metalúrgica superior e um ambiente de trabalho significativamente melhorado.

A mudança fundamental do aquecimento por combustão externa ou arco elétrico para o aquecimento interno baseado em indução é o que impulsiona todos os principais benefícios. Essa mudança oferece controle incomparável sobre a temperatura e a pureza do metal, o que, por sua vez, reduz o desperdício, diminui os custos operacionais e melhora a segurança.

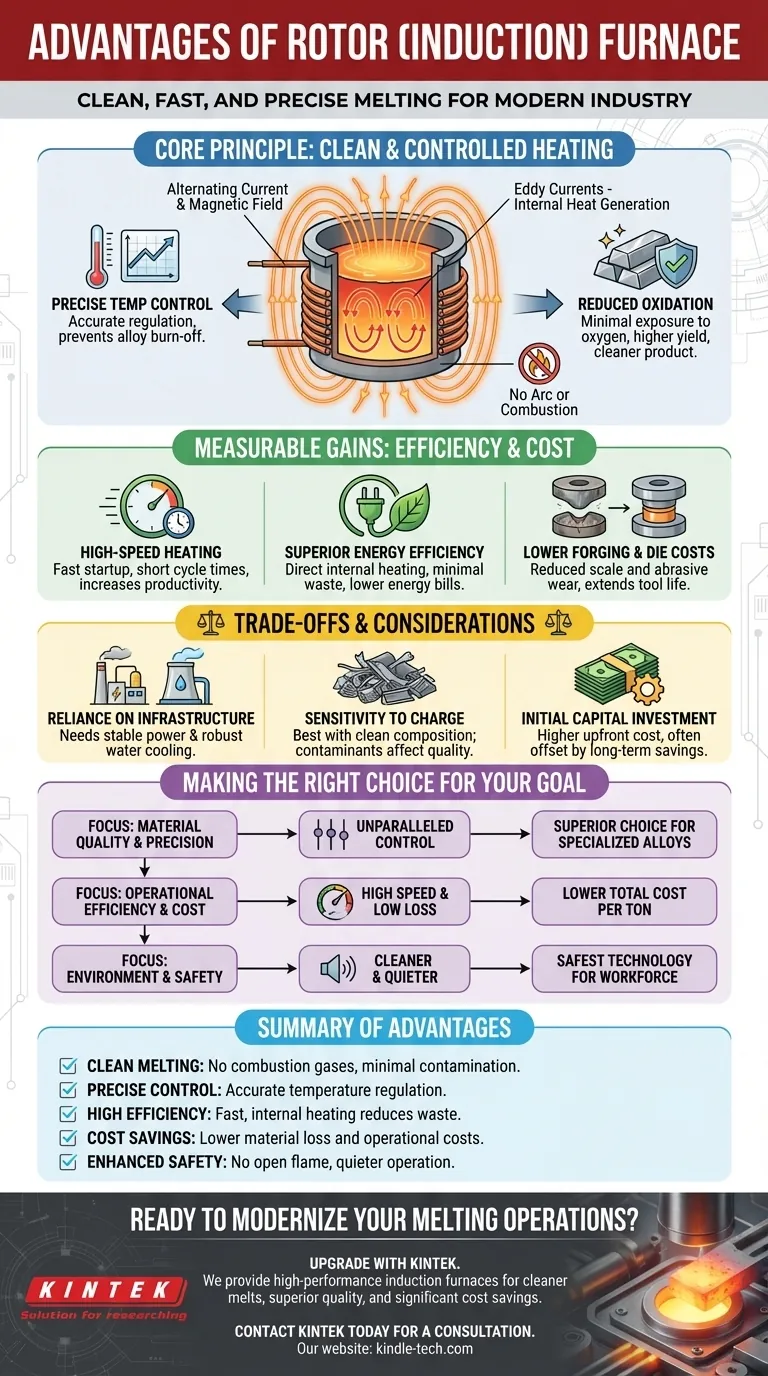

O Princípio Central: Aquecimento Limpo e Controlado

As vantagens mais significativas decorrem diretamente da tecnologia subjacente. Um forno de indução opera mais como um instrumento de alta potência e precisão do que um forno convencional.

Como Funciona a Indução (Sem Arco ou Combustão)

Um forno de indução utiliza uma corrente alternada potente passada através de uma bobina de cobre. Isso cria um forte campo magnético que induz correntes elétricas (correntes parasitas) dentro da carga metálica colocada no interior.

Essas correntes geram calor rápido e uniforme em todo o metal devido à sua própria resistência elétrica. Este processo não requer chama externa, arco ou elemento de aquecimento, eliminando uma fonte primária de contaminação.

O Benefício do Controle Preciso de Temperatura

Como o calor é gerado internamente, a temperatura pode ser regulada com extrema precisão. Isso evita o superaquecimento e a subsequente "queima" de elementos de liga valiosos e caros.

Este nível de controle é fundamental ao trabalhar com ligas especializadas onde a composição química final deve atender a especificações rigorosas.

Redução da Oxidação e Perda de Material

Sem gases de combustão e com um processo de fusão muito mais rápido, o metal fundido tem exposição mínima ao oxigênio. Isso reduz drasticamente a oxidação e a descarburação — a perda de carbono do aço.

O resultado é um maior rendimento dos seus materiais brutos e um produto final mais limpo, economizando custos significativos tanto em materiais quanto em etapas subsequentes de refino.

Ganhos Mensuráveis em Eficiência e Custo

Os benefícios operacionais se traduzem diretamente em um resultado econômico mais favorável, impactando tudo, desde contas de energia até produtividade.

Aquecimento de Alta Velocidade e Produtividade

Os fornos de indução são conhecidos por seus tempos de partida rápidos e altas taxas de fusão. O calor é gerado quase instantaneamente dentro da carga, levando a tempos de ciclo muito mais curtos em comparação com fornos a combustível. Isso aumenta diretamente a eficiência da produção.

Eficiência Energética Superior

Como o calor é gerado diretamente onde é necessário — dentro do metal — muito pouca energia é desperdiçada aquecendo as paredes do forno ou a atmosfera circundante. Isso torna a indução uma das tecnologias de fusão mais eficientes em termos energéticos disponíveis.

Custos Mais Baixos de Forjamento e Moldes

A redução da incrustação e oxidação na superfície do metal aquecido significa menor desgaste abrasivo nos moldes de forjamento e outras ferramentas. Isso prolonga a vida útil de moldes caros e reduz os custos de manutenção.

Compreendendo as Compensações e Considerações

Embora altamente vantajosa, esta tecnologia não está isenta de seus requisitos operacionais específicos e limitações potenciais.

Dependência de Infraestrutura

Os fornos de indução exigem uma fonte de alimentação elétrica estável e robusta. Eles também dependem de um sistema de resfriamento a água bem mantido para proteger as bobinas de cobre de alta potência contra o superaquecimento. Qualquer falha nesses sistemas interromperá a produção.

Sensibilidade ao Material de Carga

O processo funciona melhor com uma carga de composição conhecida e relativamente limpa. Embora robusto, o desempenho pode ser afetado por sucata pesadamente enferrujada ou contaminantes que podem afetar a química final da fusão.

Investimento de Capital Inicial

O custo inicial de compra e instalação de um sistema de forno de indução, incluindo a infraestrutura de energia e resfriamento necessária, pode ser maior do que para alguns tipos de fornos tradicionais. No entanto, isso é frequentemente compensado por custos operacionais mais baixos a longo prazo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de forno depende inteiramente dos seus objetivos principais.

- Se o seu foco principal for qualidade do material e precisão: O controle de temperatura incomparável e o ambiente de baixa contaminação de um forno de indução o tornam a escolha superior para produzir ligas especializadas de alto valor.

- Se o seu foco principal for eficiência operacional e custo: A combinação de alta velocidade, baixa perda de material e eficiência energética superior resulta em um custo total menor por tonelada de metal fundido.

- Se o seu foco principal for impacto ambiental e segurança do trabalhador: A eliminação de subprodutos de combustão, ruído reduzido e recursos de segurança integrados tornam esta a tecnologia de fusão mais limpa e segura para sua força de trabalho.

Em última análise, a adoção de um forno de indução é uma decisão estratégica para modernizar suas operações de fusão para maior precisão, eficiência e segurança.

Tabela Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Fusão Limpa | Sem gases de combustão; contaminação e oxidação mínimas. |

| Controle Preciso | A regulação precisa da temperatura evita a queima da liga. |

| Alta Eficiência | O aquecimento interno rápido reduz os tempos de ciclo e o desperdício de energia. |

| Economia de Custos | Menor perda de material, desgaste reduzido de moldes e custos operacionais. |

| Segurança Aprimorada | Sem chama aberta; operação mais silenciosa e segurança aprimorada no local de trabalho. |

Pronto para Modernizar Suas Operações de Fusão com Precisão e Eficiência?

Atualize seu laboratório ou fundição com um forno de indução de alto desempenho da KINTEK. Somos especializados em equipamentos de laboratório e consumíveis, fornecendo soluções que entregam fusões mais limpas, qualidade metalúrgica superior e economias significativas de custos a longo prazo. Nossos especialistas ajudarão você a selecionar o sistema certo para atender aos seus objetivos específicos de qualidade, eficiência e segurança.

Entre em contato com a KINTEK hoje mesmo para uma consulta e descubra como nossos fornos de indução podem transformar seu processo de fusão de metal.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a temperatura de um forno de regeneração de carbono? Dominando o Processo de Reativação de 750-800°C

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- Qual a temperatura de um forno de regeneração de carvão? Domine a faixa de 650°C-800°C para resultados ótimos

- É possível regenerar o carvão ativado? Entendendo o Processo Industrial de Reativação

- Quais são os princípios de um forno rotativo? Domine a Mecânica do Processamento de Alta Temperatura