Em sua essência, a sinterização de pó é um processo térmico que melhora drasticamente as propriedades de um material, transformando pó solto em um objeto denso e sólido. As principais vantagens são o aumento significativo da resistência do material, a melhoria da condutividade térmica e elétrica e, no caso de certas cerâmicas, maior translucidez, tudo isso alcançado sem derreter o material base.

O verdadeiro valor da sinterização reside na sua capacidade de eliminar os vazios, ou poros, entre as partículas de pó. Ao fundir as partículas usando calor cuidadosamente controlado, o processo cria um material mais denso e consolidado com características físicas fundamentalmente superiores.

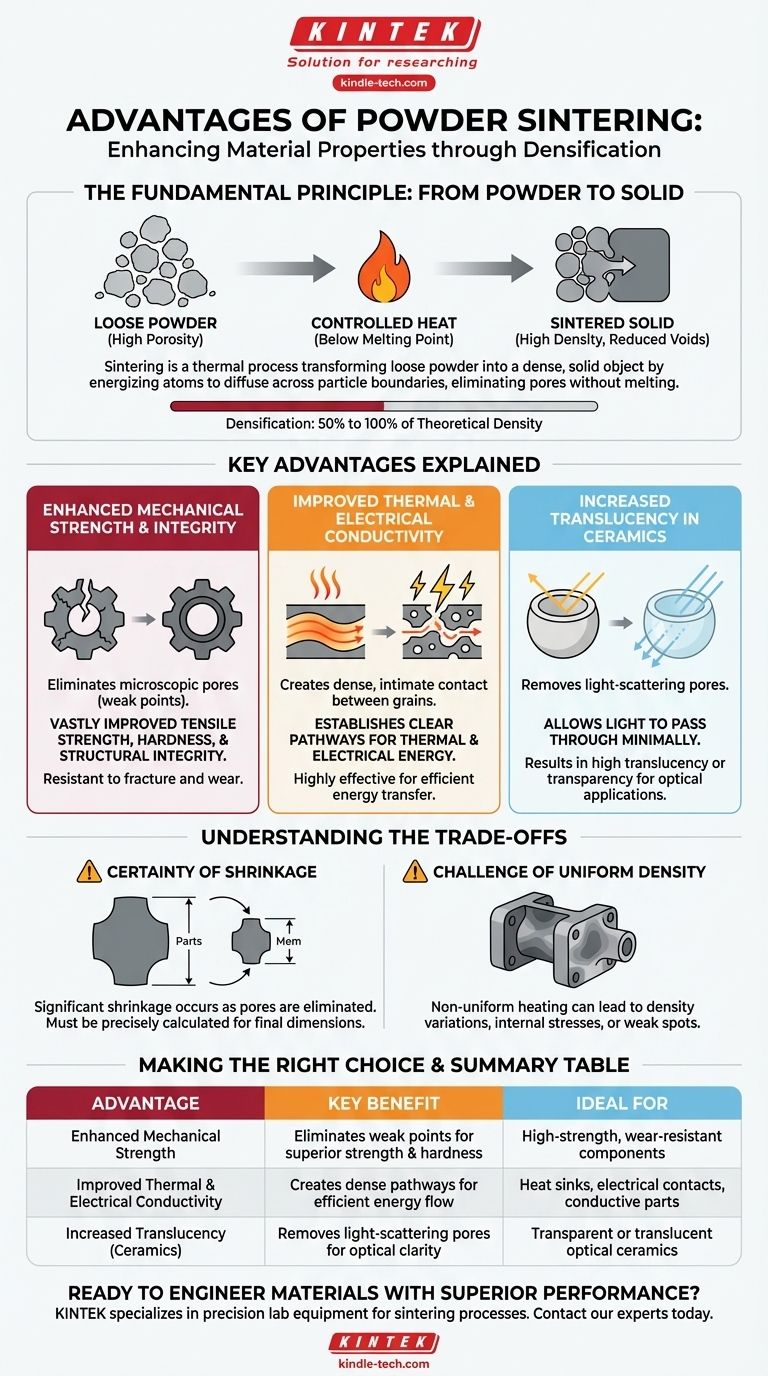

O Princípio Fundamental: Do Pó ao Sólido

Para entender as vantagens da sinterização, você deve primeiro compreender o mecanismo. É um processo de consolidação impulsionado pela energia térmica.

O Papel do Calor Abaixo do Ponto de Fusão

A sinterização envolve o aquecimento de um componente de pó compactado a uma alta temperatura, mas que permanece abaixo do ponto de fusão do material. Esta é uma distinção crítica. O objetivo não é liquefazer o material, mas energizar seus átomos o suficiente para promover a ligação.

Como a Difusão Atômica Impulsiona a Consolidação

Nessas temperaturas elevadas, os átomos começam a se difundir através dos limites das partículas de pó adjacentes. Este processo busca naturalmente reduzir a energia total da superfície do sistema.

À medida que as partículas se ligam e se fundem, os pequenos vazios e poros entre elas começam a encolher e, eventualmente, se fecham. Essa migração de matéria preenche efetivamente o espaço vazio.

O Resultado Primário: Aumento da Densidade

A consequência direta da eliminação desses poros internos é um aumento significativo na densidade do material. Um pó frouxamente compactado pode ser 50% poroso, mas uma peça totalmente sinterizada pode se aproximar de 100% da densidade teórica do material. Essa densificação é a fonte direta de muitos benefícios da sinterização.

Principais Vantagens Explicadas

A densificação alcançada através da sinterização se traduz diretamente em melhorias tangíveis no desempenho do material.

Resistência Mecânica e Integridade Aprimoradas

Os poros são pontos fracos microscópicos dentro de um material. Ao eliminá-los, a sinterização remove esses potenciais locais de falha. O resultado é uma peça com resistência à tração, dureza e integridade estrutural geral vastamente melhoradas. A microestrutura contínua e ligada é muito mais resistente à fratura e ao desgaste.

Melhor Condutividade Térmica e Elétrica

Os vazios entre as partículas não sinterizadas atuam como isolantes, impedindo o fluxo de calor e eletricidade. Ao criar uma massa densa e sólida com contato íntimo entre os grãos, a sinterização estabelece caminhos claros para a energia térmica e elétrica. Isso torna as peças sinterizadas altamente eficazes para aplicações que exigem transferência eficiente de energia.

Maior Translucidez em Cerâmicas

Para materiais ópticos como cerâmicas avançadas, os poros são inimigos da clareza. Eles espalham a luz, fazendo com que o material pareça opaco. Ao remover esses locais de espalhamento, a sinterização permite que a luz passe através do material com mínima obstrução, resultando em alta translucidez ou até mesmo transparência.

Compreendendo as Compensações

Embora poderosa, a sinterização é um processo preciso com desafios inerentes que devem ser gerenciados.

A Certeza do Encolhimento

À medida que os poros são eliminados e a peça densifica, ela inevitavelmente encolherá. Esse encolhimento é significativo e deve ser precisamente calculado e levado em consideração durante as fases iniciais de projeto e compactação do pó para alcançar as dimensões finais corretas.

O Desafio da Densidade Uniforme

Alcançar um aquecimento perfeitamente uniforme em uma peça complexa pode ser difícil. Temperaturas não uniformes podem levar a variações na densidade, criando tensões internas ou pontos fracos que podem comprometer o desempenho do componente.

Restrições de Material e Processo

A sinterização não é uma solução universal. O processo é altamente dependente do tipo de material, tamanho das partículas e atmosfera. A janela de temperatura entre a sinterização eficaz e a fusão indesejável pode ser estreita, exigindo controle de processo extremamente preciso.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da sinterização depende inteiramente do seu objetivo final. É uma ferramenta para alcançar propriedades microestruturais específicas que permitem alto desempenho.

- Se seu foco principal é o desempenho mecânico: A sinterização é ideal para criar peças de alta resistência e resistentes ao desgaste, maximizando a densidade e eliminando os vazios internos que iniciam a falha.

- Se seu foco principal é o gerenciamento térmico ou elétrico: Use a sinterização para criar componentes altamente condutivos, removendo o efeito isolante da porosidade e garantindo um caminho contínuo do material.

- Se seu foco principal é a criação de componentes ópticos: A sinterização é um processo chave para alcançar a densidade quase perfeita necessária para a translucidez ou transparência em cerâmicas avançadas.

Em última análise, compreender a sinterização permite que você projete deliberadamente a estrutura interna de um material para liberar seu potencial máximo de desempenho.

Tabela Resumo:

| Vantagem | Benefício Chave | Ideal Para |

|---|---|---|

| Resistência Mecânica Aprimorada | Elimina pontos fracos (poros) para maior resistência à tração e dureza. | Componentes de alta resistência e resistentes ao desgaste. |

| Melhor Condutividade Térmica e Elétrica | Cria caminhos densos para o fluxo eficiente de energia. | Dissipadores de calor, contatos elétricos e peças condutoras. |

| Maior Translucidez (Cerâmicas) | Remove poros que espalham a luz para clareza óptica. | Cerâmicas ópticas transparentes ou translúcidas. |

Pronto para projetar materiais com desempenho superior? A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis para processos de sinterização, ajudando laboratórios a alcançar resultados consistentes e de alta densidade. Seja você desenvolvendo componentes mais fortes, peças condutoras ou cerâmicas ópticas, nossas soluções garantem controle preciso de temperatura e confiabilidade do processo. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar suas necessidades de P&D e produção de sinterização.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos