Em resumo, a pulverização catódica com magnetron oferece vantagens significativas na produção de películas finas de alta qualidade devido ao seu controle excepcional, versatilidade e eficiência. Ao usar campos magnéticos para aprimorar o plasma usado para deposição, o processo alcança taxas de deposição mais altas, densidade de película superior e adesão mais forte em comparação com muitos métodos alternativos, tudo isso operando em temperaturas e pressões mais baixas.

A principal vantagem da pulverização catódica com magnetron decorre do uso de campos magnéticos para confinar elétrons perto do material alvo. Isso cria um plasma denso e estável que aumenta drasticamente a eficiência do processo de pulverização catódica, levando a películas de maior qualidade a uma taxa mais rápida.

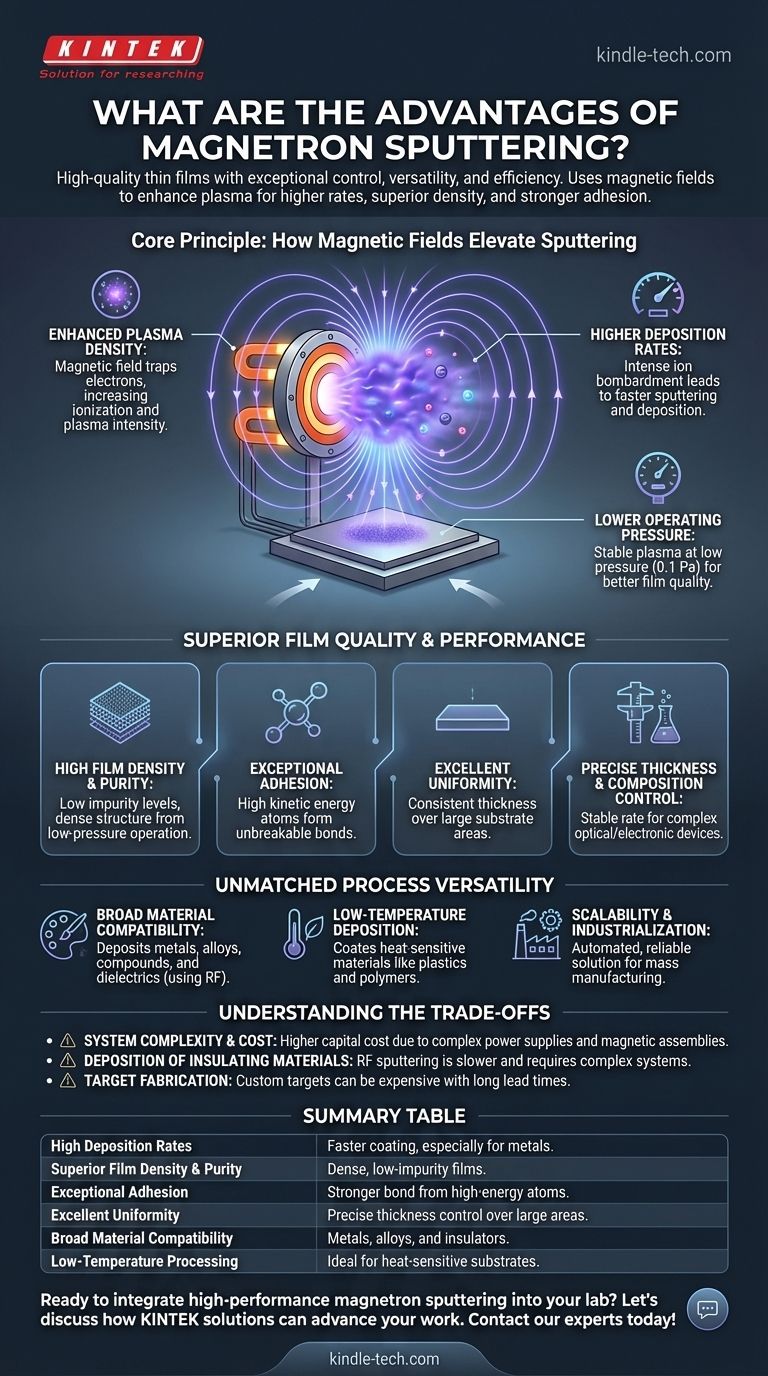

O Princípio Central: Como os Campos Magnéticos Elevam a Pulverização Catódica

Em sua essência, a pulverização catódica com magnetron é uma versão aprimorada da pulverização catódica padrão. O "magnetron" é a inovação chave, consistindo em ímãs fortes colocados atrás do material alvo.

Densidade de Plasma Aprimorada

O campo magnético aprisiona os elétrons em um caminho circular diretamente em frente à superfície do alvo. Esse confinamento aumenta drasticamente a probabilidade de esses elétrons colidirem e ionizarem os átomos de gás neutro (como o Argônio).

Esta ação cria um plasma muito mais denso e intenso no local exato onde é mais necessário, sem a necessidade de aumentar a pressão geral do gás na câmara.

Taxas de Deposição Mais Altas

O plasma denso gera um número massivo de íons positivos. Esses íons são acelerados contra o alvo, atingindo-o com alta energia e desalojando, ou "pulverizando catodicamente", átomos de sua superfície.

Como o bombardeio iônico é muito mais intenso do que em sistemas sem magnetron, a taxa na qual o material é pulverizado e depositado no substrato é significativamente maior, especialmente para metais.

Pressão Operacional Mais Baixa

A eficiência do confinamento magnético significa que um plasma estável pode ser sustentado em pressões muito baixas, geralmente em torno de 0,1 Pa.

Operar a baixa pressão reduz a chance de os átomos pulverizados colidirem com moléculas de gás a caminho do substrato. Isso resulta em um caminho mais direto e chegada de maior energia, o que é crucial para a qualidade da película.

Qualidade e Desempenho de Película Superior

A física única do processo de pulverização catódica com magnetron se traduz diretamente em películas com propriedades físicas e mecânicas visivelmente melhores.

Alta Densidade e Pureza da Película

As películas produzidas por pulverização catódica com magnetron são excepcionalmente densas e têm níveis de impureza muito baixos. Isso é um resultado direto da pressão operacional mais baixa, que minimiza a incorporação de gás ambiente na película em crescimento.

Adesão Excepcional

Os átomos pulverizados chegam ao substrato com maior energia cinética em comparação com os átomos na evaporação térmica. Essa energia ajuda a formar uma ligação mais forte, praticamente inquebrável com a superfície do substrato.

Excelente Uniformidade em Grandes Áreas

O processo é altamente controlável e pode ser projetado para produzir películas com excelente uniformidade de espessura, mesmo em áreas de substrato muito grandes. Isso o torna ideal para aplicações industriais onde a consistência é crítica.

Controle Preciso de Espessura e Composição

A pulverização catódica com magnetron fornece uma taxa de deposição estável e repetível que é diretamente proporcional à potência aplicada. Isso permite o controle preciso da espessura e composição da película, o que é essencial para criar dispositivos ópticos ou eletrônicos complexos.

Versatilidade de Processo Incomparável

Além da qualidade da película, a técnica é reconhecida por sua flexibilidade, acomodando uma vasta gama de materiais e substratos.

Ampla Compatibilidade de Materiais

Ao contrário da evaporação térmica, que é limitada pelo ponto de fusão de um material, a pulverização catódica com magnetron pode depositar quase qualquer metal, liga ou composto. Isso inclui materiais de alto ponto de fusão e dielétricos (isolantes), que são depositados usando energia de Radiofrequência (RF).

Deposição a Baixa Temperatura

O processo transfere muito pouco calor para o substrato. Isso permite o revestimento de materiais sensíveis ao calor, como plásticos, polímeros e outros componentes delicados que seriam danificados por processos de temperatura mais alta.

Escalabilidade e Industrialização

O equipamento de pulverização catódica com magnetron é bem adequado para automação e produção contínua. Sua confiabilidade, altas taxas de deposição e uniformidade o tornam uma solução econômica e escalável para fabricação em massa.

Compreendendo as Compensações (Trade-offs)

Embora poderosa, a pulverização catódica com magnetron não é a solução universal para todas as aplicações. Entender suas limitações é fundamental para tomar uma decisão informada.

Complexidade e Custo do Sistema

Os sistemas de pulverização catódica com magnetron são mais complexos e acarretam um custo de capital inicial mais alto do que técnicas mais simples, como a evaporação térmica. A necessidade de fontes de alimentação de alto desempenho, sistemas de vácuo e conjuntos magnéticos aumenta o custo.

Deposição de Materiais Isolantes

Embora a pulverização catódica DC de metais seja muito rápida, a deposição de materiais isolantes (dielétricos) requer energia de RF. A pulverização catódica por RF é geralmente um processo mais lento e requer sistemas de fornecimento de energia mais complexos e caros para evitar o acúmulo de carga no alvo.

Fabricação do Alvo

O processo requer um material fonte na forma de um alvo de pulverização catódica. A fabricação de alvos de ligas ou compostos personalizados pode, às vezes, ser cara e ter longos prazos de entrega em comparação com o simples uso de pós ou pastilhas em um processo de evaporação.

Fazendo a Escolha Certa para Sua Aplicação

Em última análise, a escolha da tecnologia de deposição depende inteiramente de seus objetivos específicos para a película final.

- Se seu foco principal são películas ópticas ou eletrônicas de alto desempenho: A pureza excepcional, densidade e controle preciso de espessura da pulverização catódica com magnetron a tornam a escolha superior.

- Se seu foco principal são revestimentos protetores ou mecânicos em escala industrial: A combinação de altas taxas de deposição, excelente adesão e uniformidade em grandes áreas é ideal para produção robusta e escalável.

- Se seu foco principal é revestir substratos delicados ou sensíveis ao calor: A natureza de baixa temperatura do processo lhe dá a flexibilidade de revestir materiais como plásticos que outros métodos não conseguem.

- Se seu foco principal são revestimentos metálicos simples com um orçamento limitado: Um método menos complexo, como a evaporação térmica, pode ser um ponto de partida mais econômico, desde que suas limitações em densidade e adesão sejam aceitáveis.

Ao entender esses princípios centrais e as compensações, você pode determinar com confiança se a pulverização catódica com magnetron é a ferramenta certa para atingir seu objetivo.

Tabela Resumo:

| Vantagem Principal | Descrição |

|---|---|

| Altas Taxas de Deposição | Revestimento mais rápido, especialmente para metais, devido ao plasma intenso. |

| Densidade e Pureza de Película Superior | Películas densas e com baixa impureza devido à operação a baixa pressão. |

| Adesão Excepcional | Ligação mais forte devido à chegada de átomos de alta energia ao substrato. |

| Excelente Uniformidade | Controle preciso da espessura, mesmo em grandes áreas. |

| Ampla Compatibilidade de Materiais | Deposita metais, ligas e isolantes (com energia de RF). |

| Processamento a Baixa Temperatura | Ideal para substratos sensíveis ao calor, como plásticos. |

Pronto para integrar a pulverização catódica com magnetron de alto desempenho em seu laboratório?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados e consumíveis adaptados às suas necessidades de pesquisa e produção. Nossa experiência em tecnologias de deposição de películas finas pode ajudá-lo a alcançar qualidade de película, consistência e eficiência inigualáveis.

Vamos discutir como uma solução de pulverização catódica com magnetron da KINTEK pode avançar seu trabalho. Entre em contato com nossos especialistas hoje mesmo para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Válvula de Esfera a Vácuo e Válvula de Bloqueio em Aço Inoxidável 304 316 para Sistemas de Alto Vácuo

As pessoas também perguntam

- Qual é a física da pulverização catódica por magnetron? Obtenha um revestimento de filme fino superior para o seu laboratório

- Qual é o melhor material para fresas de topo? Um guia sobre dureza versus tenacidade para sua aplicação

- Por que um processo adicional de recozimento é necessário após a silicificação? Garanta a Estabilidade e Durabilidade do Compósito

- O que se entende por sinterização? Um Guia para a Manufatura em Estado Sólido

- A que temperatura ocorre a pirólise? Um Guia para Controlar a Produção do Seu Produto

- O que determina o teor de cinzas? Entenda os fatores-chave que impactam o conteúdo mineral do seu material.

- Que precauções devem ser tomadas durante o laboratório de evaporação? Domine a segurança de alto vácuo e alta temperatura

- O que é a espessura de revestimento DFT? Garanta Qualidade e Desempenho com Medição Precisa