As principais vantagens da Deposição Química de Vapor a Baixa Pressão (LPCVD) são sua capacidade de produzir filmes com pureza excepcional, uniformidade de espessura notável e excelente conformidade sobre topografias de superfície complexas. Ao operar sob vácuo, a LPCVD minimiza as reações em fase gasosa, permitindo que os gases precursores depositem um filme de qualidade superior em um grande número de substratos simultaneamente.

A LPCVD não é escolhida pela velocidade, mas pela qualidade e eficiência em escala. Ela utiliza um ambiente de baixa pressão para alcançar uniformidade e pureza de filme inigualáveis em grandes lotes de substratos, tornando-a um pilar da fabricação de alta precisão.

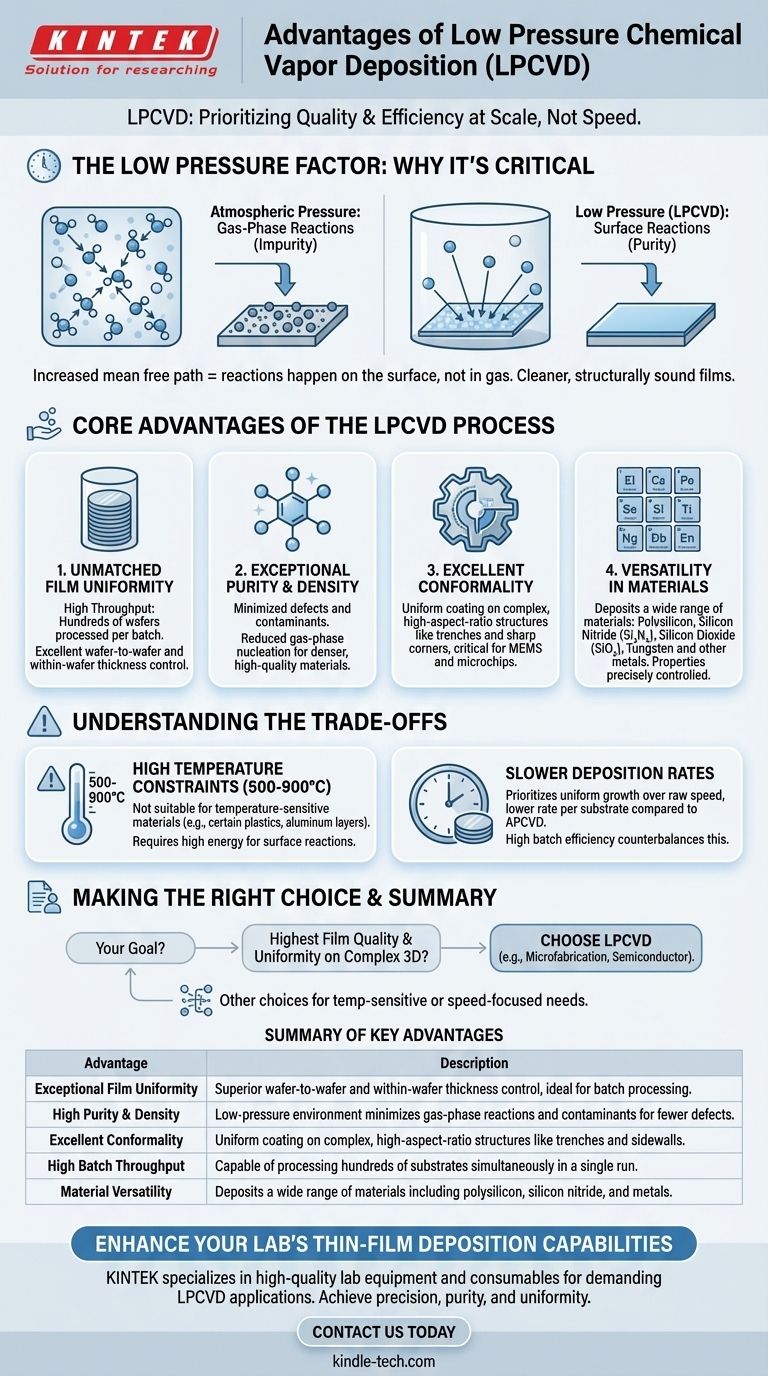

Por que "Baixa Pressão" é o Fator Crítico

Para entender os benefícios da LPCVD, devemos primeiro compreender o impacto da pressão no processo de deposição. As vantagens centrais decorrem diretamente das condições de vácuo sob as quais ela opera.

Domínio das Reações de Superfície

Em baixas pressões, as moléculas de gás viajam mais longe antes de colidir umas com as outras. Esse caminho livre médio aumentado significa que as reações químicas ocorrem predominantemente na superfície quente do substrato, e não na fase gasosa acima dele.

Isso é crítico porque reações em fase gasosa podem formar partículas que caem na superfície, criando defeitos e impurezas no filme. A LPCVD evita amplamente isso, resultando em um material muito mais puro e estruturalmente sólido.

Revestimento Conforme em Formas Complexas

O longo caminho livre médio também permite que os gases precursores se difundam profundamente em trincheiras e estruturas complexas de alta relação de aspecto antes de reagir. É por isso que a LPCVD fornece excelente conformidade, o que significa que a espessura do filme é uniforme em superfícies planas, paredes laterais verticais e cantos vivos.

Processos em pressões mais altas lutam com isso, pois os reagentes são frequentemente esgotados antes que possam penetrar nessas características complexas, levando a revestimentos desiguais. Isso torna a LPCVD essencial para a fabricação de dispositivos intrincados como microchips e MEMS.

Vantagens Principais do Processo LPCVD

O ambiente de baixa pressão possibilita diretamente vários benefícios operacionais chave que o tornam um método preferido para aplicações de alto valor.

Uniformidade de Filme Incomparável

Como o processo é limitado pela taxa de reação da superfície e não pelo transporte de massa de gases, a deposição é muito menos sensível a padrões no substrato ou à dinâmica do fluxo de gás.

Isso permite o empilhamento vertical de wafers em um forno tubular, possibilitando um alto rendimento por lote. Centenas de wafers podem ser revestidos em uma única execução com excelente uniformidade de wafer para wafer e dentro do wafer.

Pureza e Densidade Excepcionais

Ao minimizar a nucleação em fase gasosa, a LPCVD produz filmes altamente puros e densos com menos defeitos. O ambiente de vácuo também reduz inerentemente a pressão parcial de contaminantes, garantindo que elementos indesejados não sejam incorporados ao filme em crescimento.

Versatilidade em Materiais

Como outros métodos de CVD, a LPCVD é altamente versátil. Pode ser usada para depositar uma ampla gama de materiais, incluindo:

- Silício Policristalino (Polissilício)

- Nitrito de Silício (Si₃N₄)

- Dióxido de Silício (SiO₂)

- Tungstênio e outros metais

As propriedades desses filmes, como estresse e características elétricas, podem ser controladas com precisão ajustando-se parâmetros do processo como temperatura, fluxo de gás e pressão.

Entendendo as Compensações

Nenhum processo é perfeito. A principal limitação da LPCVD é sua exigência de altas temperaturas de processo, tipicamente na faixa de 500-900°C.

Restrições de Temperatura

Essas altas temperaturas são necessárias para fornecer a energia necessária para que as reações químicas ocorram na superfície do substrato.

Isso torna a LPCVD inadequada para revestir materiais sensíveis à temperatura, como certos plásticos ou substratos com camadas metálicas pré-existentes (como alumínio) que têm baixos pontos de fusão. Nesses casos, métodos de temperatura mais baixa como CVD Assistido por Plasma (PECVD) ou Deposição Física de Vapor (PVD) são necessários.

Taxas de Deposição Mais Lentas

Embora a eficiência do lote seja alta, a taxa de deposição para um único substrato na LPCVD é tipicamente menor do que na CVD à pressão atmosférica (APCVD). O processo prioriza o crescimento controlado e uniforme em detrimento da velocidade bruta.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição requer alinhar suas capacidades com seu objetivo principal.

- Se seu foco principal for a mais alta qualidade de filme, uniformidade e conformidade em estruturas 3D complexas: A LPCVD é a escolha definitiva, especialmente para microfabricação e aplicações em semicondutores.

- Se seu foco principal for revestir um substrato sensível à temperatura: Você deve explorar alternativas de temperatura mais baixa como PECVD ou sputtering PVD.

- Se seu foco principal for atingir a taxa de deposição mais rápida possível em uma superfície plana e simples: Um método de pressão mais alta como APCVD pode ser uma solução mais eficiente.

Em última análise, escolher a LPCVD é uma decisão estratégica para priorizar a qualidade excepcional do filme e a eficiência do lote para componentes de alta precisão.

Tabela de Resumo:

| Vantagem Principal | Descrição |

|---|---|

| Uniformidade de Filme Excepcional | Controle superior de espessura de wafer para wafer e dentro do wafer, ideal para processamento em lote. |

| Alta Pureza e Densidade | O ambiente de baixa pressão minimiza reações em fase gasosa e contaminantes para menos defeitos. |

| Excelente Conformidade | Revestimento uniforme em estruturas complexas de alta relação de aspecto, como trincheiras e paredes laterais. |

| Alto Rendimento de Lote | Capaz de processar centenas de substratos simultaneamente em uma única execução. |

| Versatilidade de Materiais | Deposita uma ampla gama de materiais, incluindo polissilício, nitreto de silício e metais. |

Pronto para aprimorar as capacidades de deposição de filmes finos do seu laboratório?

A KINTEK é especializada em fornecer equipamentos e consumíveis de laboratório de alta qualidade para aplicações exigentes como LPCVD. Nossas soluções são projetadas para fornecer a precisão, pureza e uniformidade que sua pesquisa ou produção requer.

Entre em contato conosco hoje para discutir como nossa experiência pode ajudá-lo a alcançar resultados superiores em microfabricação, fabricação de semicondutores e desenvolvimento de MEMS.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD