Em sua essência, a Deposição Química a Vapor (CVD) oferece uma integridade de revestimento inigualável. Este processo cria revestimentos excepcionalmente duros, altamente puros e notavelmente uniformes, ligando quimicamente o novo material diretamente a um substrato em nível molecular. O resultado é uma película que não é meramente aplicada por cima, mas fundamentalmente integrada à superfície que protege.

Embora o processo de alta temperatura da CVD crie revestimentos excepcionalmente duros e bem ligados, ideais para resistência ao desgaste, essa mesma exigência restringe seu uso a substratos que podem suportar calor extremo e o torna menos adequado para aplicações que envolvem impactos nítidos e repetidos.

A Fundação da CVD: Ligação Química

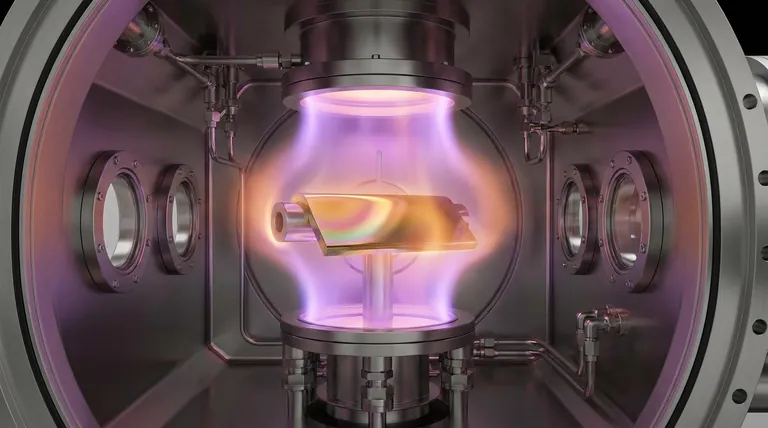

Para entender as vantagens da CVD, você deve primeiro compreender seu processo fundamental. Diferentemente dos métodos de deposição física que essencialmente "pulverizam" um material sobre uma superfície, a CVD constrói o revestimento através de uma reação química.

Como o Processo Funciona

Um gás precursor volátil contendo os elementos de revestimento desejados é introduzido em uma câmara de vácuo com o substrato. A câmara é aquecida a uma temperatura extremamente alta, geralmente entre 800°C e 1000°C. Esse calor desencadeia uma reação química, decompondo o gás e fazendo com que o material desejado se deposite e se ligue à superfície do substrato.

O Resultado: Uma Película Forte e Integrada

Como o revestimento é formado através de uma ligação química em vez de uma ligação mecânica, a adesão é excepcionalmente forte. A película resultante torna-se uma nova parte integrante da superfície do substrato, levando a uma durabilidade e desempenho superiores sob condições específicas.

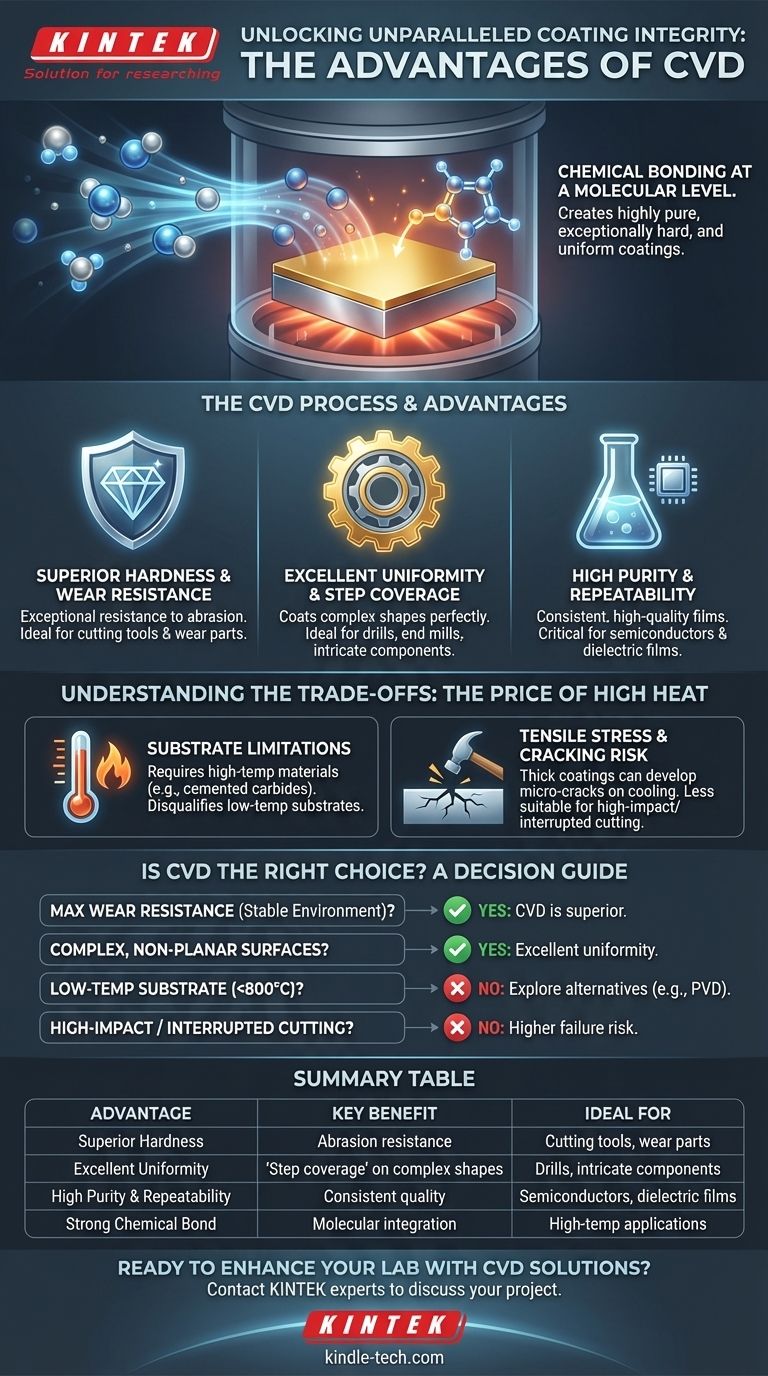

Principais Vantagens dos Revestimentos CVD

A natureza química do processo CVD dá origem a várias vantagens distintas, tornando-o a escolha preferida para certas aplicações exigentes.

Dureza Superior e Resistência ao Desgaste

A estrutura forte, densa e muitas vezes cristalina dos revestimentos CVD proporciona dureza e resistência à abrasão excepcionais. Isso o torna uma escolha primária para proteger ferramentas de corte e outros componentes sujeitos a fricção e desgaste constantes.

Excelente Uniformidade e "Cobertura de Degrau"

Como a deposição ocorre a partir de uma fase gasosa, as moléculas do revestimento podem alcançar todas as partes da superfície do substrato. Isso permite que a CVD aplique uma película altamente uniforme sobre objetos complexos e de formato irregular, como as ranhuras de uma broca ou os dentes de uma fresa, uma propriedade conhecida como excelente cobertura de degrau (step coverage).

Alta Pureza e Repetibilidade

O ambiente de vácuo controlado e os precursores químicos permitem a criação de películas de pureza extremamente alta. Essa precisão e controle também garantem excelente repetibilidade de um lote para o outro, o que é fundamental para aplicações de alta tecnologia, como a fabricação de semicondutores e películas dielétricas (por exemplo, SiO2, Si3N4).

Compreendendo as Compensações: O Preço da Alta Temperatura

As principais vantagens da CVD estão intrinsecamente ligadas às suas maiores limitações. A natureza de alta temperatura do processo introduz compensações críticas que devem ser consideradas.

Limitações do Material do Substrato

A temperatura do processo de 800-1000°C desqualifica imediatamente qualquer material de substrato que não possa suportar esse calor sem derreter, deformar ou perder sua integridade estrutural. Isso geralmente restringe a CVD a materiais de alta temperatura, como metal duro sinterizado (cemented carbides).

Risco de Tensão de Tração e Rachaduras

A CVD geralmente produz um revestimento relativamente espesso (10-20μm). À medida que a peça revestida esfria da temperatura extrema do processo, a diferença na contração térmica entre o substrato e o revestimento espesso pode gerar uma tensão de tração significativa. Essa tensão pode levar à formação de rachaduras finas e microscópicas no revestimento.

Inadequação para Corte Interrompido

Embora essas microfissuras possam não ser um problema em condições estáveis, elas representam um ponto de falha significativo em aplicações com força não uniforme. Em processos como a fresagem, onde a ferramenta entra em contato e se afasta do material (corte interrompido), os impactos repetidos podem fazer com que essas fissuras se propaguem, levando o revestimento a lascar ou descascar completamente.

A CVD é a Escolha Certa para Sua Aplicação?

Escolher a tecnologia de revestimento correta requer ponderar suas vantagens em relação às demandas específicas do seu caso de uso. Use estes pontos como um guia.

- Se o seu foco principal é a máxima resistência ao desgaste em um ambiente estável: A CVD é provavelmente a escolha superior devido à sua dureza e força de ligação excepcionais.

- Se sua aplicação envolve o revestimento de superfícies complexas e não planas: O processo em fase gasosa da CVD fornece excelente uniformidade e cobertura de degrau que é difícil de igualar.

- Se o seu substrato não suporta altas temperaturas (acima de 800°C): A CVD não é uma opção viável, e você deve explorar alternativas de temperatura mais baixa, como a Deposição Física de Vapor (PVD).

- Se o seu processo envolve forças de alto impacto ou corte interrompido: A tensão de tração inerente em revestimentos CVD espessos cria um risco maior de falha, tornando-a menos adequada do que opções mais dúcteis.

Compreender essas compensações fundamentais é a chave para selecionar o tratamento de superfície correto para desempenho e longevidade ideais.

Tabela de Resumo:

| Vantagem | Benefício Principal | Ideal Para |

|---|---|---|

| Dureza Superior | Resistência excepcional à abrasão e ao desgaste | Ferramentas de corte, peças de desgaste |

| Excelente Uniformidade | Película uniforme sobre formas complexas (cobertura de degrau) | Brocas, fresas, componentes intrincados |

| Alta Pureza e Repetibilidade | Revestimentos consistentes e de alta qualidade lote após lote | Semicondutores, películas dielétricas |

| Forte Ligação Química | Revestimento se integra ao substrato em nível molecular | Aplicações de alta temperatura |

Pronto para aprimorar as capacidades do seu laboratório com soluções de revestimento CVD?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para aplicações precisas de tratamento de superfície. Nossa experiência em tecnologia CVD pode ajudá-lo a alcançar desempenho de revestimento superior para seus projetos mais exigentes.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções CVD podem trazer dureza, uniformidade e durabilidade incomparáveis às suas operações de laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Quais são as desvantagens da deposição química a vapor assistida por plasma? Gerenciando as compensações da deposição em baixa temperatura

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão