Em essência, o tratamento térmico é um poderoso processo metalúrgico usado para alterar intencionalmente as propriedades físicas e mecânicas de um material. Ao submeter materiais como aço a ciclos controlados de aquecimento e resfriamento, você pode aprimorar características como resistência, dureza e ductilidade, ou aliviar tensões internas para melhorar a usinabilidade. No entanto, o método específico escolhido introduz *trade-offs* críticos no acabamento superficial, custo e complexidade do processo.

O tratamento térmico permite que você desbloqueie o potencial máximo de desempenho de um material. O desafio central não é *se* você deve usá-lo, mas *qual* processo equilibra corretamente os aprimoramentos de propriedade desejados em relação às limitações e custos inerentes ao método.

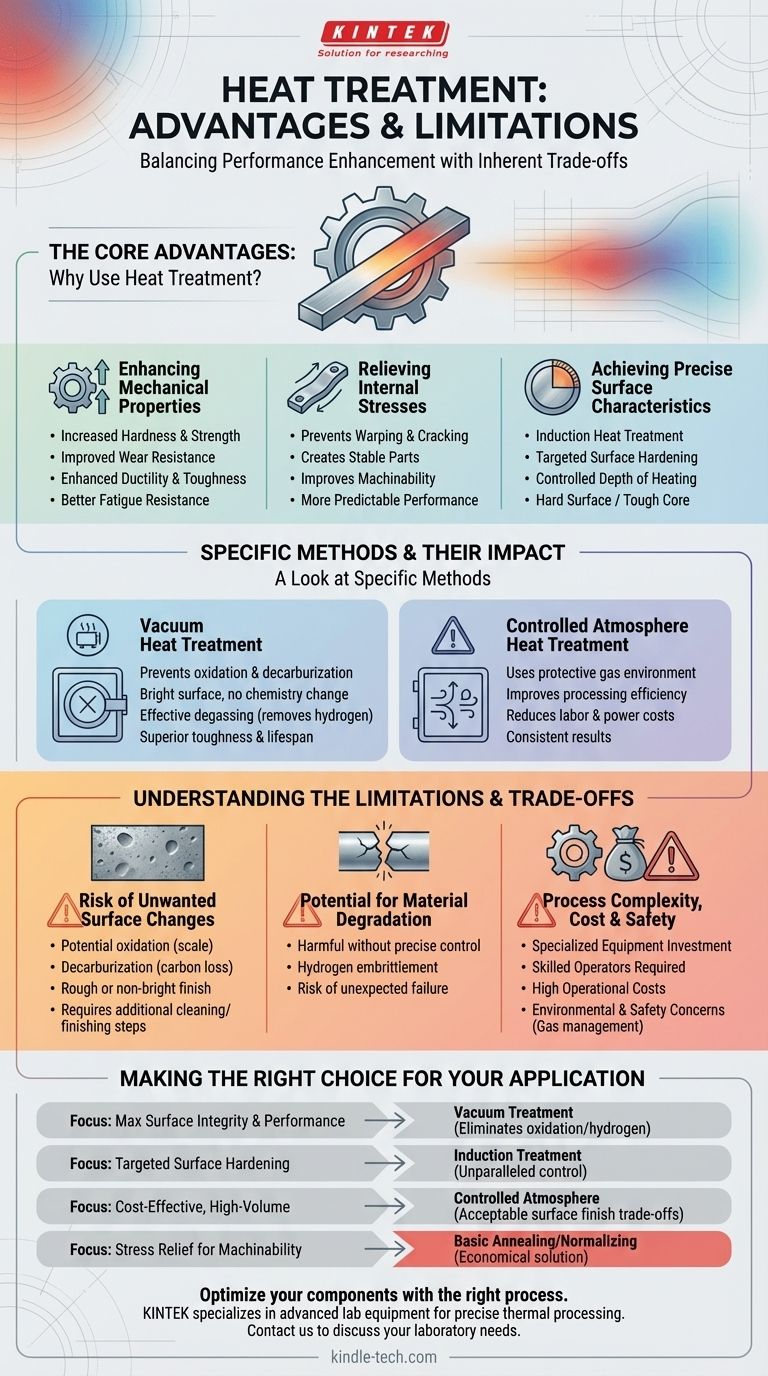

As Vantagens Essenciais: Por Que Usar o Tratamento Térmico?

O tratamento térmico não é um processo único, mas uma família de técnicas, cada uma projetada para atingir um objetivo de engenharia específico. Embora nem todo componente o exija, os benefícios são substanciais quando o desempenho é crítico.

Aprimoramento das Propriedades Mecânicas

A razão mais comum para o tratamento térmico é melhorar o desempenho mecânico de um material. Isso pode envolver o aumento da dureza e da resistência ao desgaste para componentes sujeitos à abrasão ou tensão de contato.

Inversamente, os processos podem ser usados para aumentar a ductilidade e a tenacidade, tornando um material menos quebradiço e mais resistente à fratura sob impacto.

Alívio de Tensões Internas

Processos de fabricação como soldagem, fundição ou conformação a quente podem introduzir tensões internas significativas dentro de um material.

Essas tensões podem levar a empenamento, rachaduras ou falha prematura. O tratamento térmico pode aliviar essas tensões, criando uma peça mais estável e previsível que é muito mais fácil de usinar com precisão.

Obtenção de Características Superficiais Precisas

Algumas aplicações exigem propriedades que são necessárias apenas na superfície de uma peça. Processos como o tratamento térmico por indução oferecem precisão notável.

Ao ajustar a frequência da corrente elétrica, você pode controlar a profundidade exata do aquecimento. Isso permite criar uma superfície dura e resistente ao desgaste, mantendo um núcleo mais macio e tenaz, otimizando a peça para sua função específica.

Uma Análise dos Métodos Específicos de Tratamento Térmico

As vantagens e limitações tornam-se mais claras ao analisar métodos distintos. A escolha do processo impacta diretamente o resultado final.

Tratamento Térmico a Vácuo

Este método é realizado a vácuo, o que proporciona benefícios excepcionais. Ele previne completamente a oxidação e a descarbonetação, garantindo que a superfície da peça permaneça brilhante e sua química inalterada.

Os fornos a vácuo também são altamente eficazes na desgaseificação, removendo elementos aprisionados como o hidrogênio que podem causar fragilidade. Isso resulta em tenacidade superior, resistência à fadiga e vida útil geral do componente.

Tratamento Térmico em Atmosfera Controlada

Esta técnica envolve o uso de um ambiente gasoso específico para proteger a peça durante o aquecimento. Oferece vantagens significativas na eficiência de processamento e pode reduzir os custos de mão de obra em comparação com métodos mais antigos.

Ao controlar a atmosfera, você pode obter resultados consistentes com menor consumo de energia e materiais auxiliares, levando a um ciclo de produção mais econômico.

Compreendendo as Limitações e os *Trade-offs*

Apesar de seus benefícios, o tratamento térmico não é uma solução universalmente perfeita. Entender os pontos negativos é crucial para tomar uma decisão informada.

Risco de Alterações Indesejadas na Superfície

Embora o tratamento a vácuo produza uma superfície limpa, outros métodos podem ter o efeito oposto. O tratamento térmico em atmosfera controlada, por exemplo, pode resultar em uma superfície áspera ou não brilhante.

Isso exige etapas adicionais de limpeza ou acabamento, o que adiciona tempo e custo ao processo de fabricação.

Potencial de Degradação do Material

Se o processo não for controlado com precisão, o tratamento térmico pode prejudicar o material. Sem uma atmosfera protetora ou vácuo, a superfície pode oxidar (formar carepa) ou descarbonetar (perder carbono), o que degrada sua dureza e vida útil à fadiga.

Além disso, certos processos podem introduzir elementos como hidrogênio, levando à fragilização por hidrogênio e um maior risco de falha inesperada.

Complexidade e Custo do Processo

Métodos avançados de tratamento térmico exigem um investimento significativo em equipamentos especializados, como fornos a vácuo, bobinas de indução ou sistemas de gerenciamento de gás.

Esses processos também exigem operadores qualificados para gerenciar as variáveis complexas, aumentando o custo operacional geral. Os benefícios das propriedades aprimoradas devem justificar essa despesa adicional.

Preocupações Ambientais e de Segurança

Alguns métodos, particularmente os tratamentos em atmosfera controlada, envolvem desafios complexos relacionados ao uso, armazenamento e recuperação de gases.

Gerenciar esses gases industriais de forma segura e ambientalmente responsável adiciona outra camada de complexidade operacional e conformidade regulatória.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o processo de tratamento térmico correto requer alinhar os pontos fortes da técnica com seu objetivo principal de engenharia.

- Se seu foco principal for integridade máxima da superfície e desempenho mecânico: O tratamento térmico a vácuo é a escolha superior, pois elimina a oxidação e a fragilização por hidrogênio.

- Se seu foco principal for endurecimento superficial direcionado com alta precisão: O tratamento térmico por indução oferece controle incomparável sobre a profundidade e a localização do endurecimento.

- Se seu foco principal for produção de alto volume e custo-benefício: O tratamento em atmosfera controlada pode ser uma boa opção, desde que você aceite os *trade-offs* no acabamento superficial.

- Se seu foco principal for simplesmente aliviar tensões para melhor usinabilidade: Um processo básico de recozimento ou normalização é frequentemente suficiente e mais econômico do que métodos avançados.

Em última análise, entender as vantagens e limitações de cada processo de tratamento térmico permite que você tome decisões de engenharia mais inteligentes e eficazes.

Tabela Resumo:

| Vantagem | Limitação |

|---|---|

| Aumenta a dureza, resistência e resistência ao desgaste | Risco de oxidação/descarbonetação da superfície |

| Alivia tensões internas para estabilidade | Potencial de fragilização por hidrogênio |

| Endurecimento superficial preciso (ex: indução) | Requer equipamentos especializados e caros |

| Superfícies limpas e brilhantes com tratamento a vácuo | Complexidade de processo e custo operacional adicionais |

| Melhora a resistência à fadiga e a vida útil da peça | Preocupações ambientais/de segurança com o uso de gás |

Otimize seus componentes com o processo de tratamento térmico correto. A escolha entre métodos a vácuo, indução e atmosfera controlada é fundamental para equilibrar desempenho, custo e qualidade da superfície. A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processamento térmico preciso. Nossa experiência garante que você alcance as propriedades de material desejadas — seja dureza máxima, alívio de tensão ou integridade superficial superior. Entre em contato conosco hoje para discutir suas necessidades específicas de laboratório e descobrir como nossas soluções podem aprimorar seus resultados. [#ContactForm]

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Posso aspirar o interior do meu forno? Um guia para limpeza DIY segura vs. Serviço Profissional

- Para que serve um forno a vácuo? Desbloqueie o Tratamento Térmico de Alta Pureza para Materiais Superiores

- O que faz um forno a vácuo? Obter Tratamento Térmico de Alta Pureza para Componentes Superiores

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais