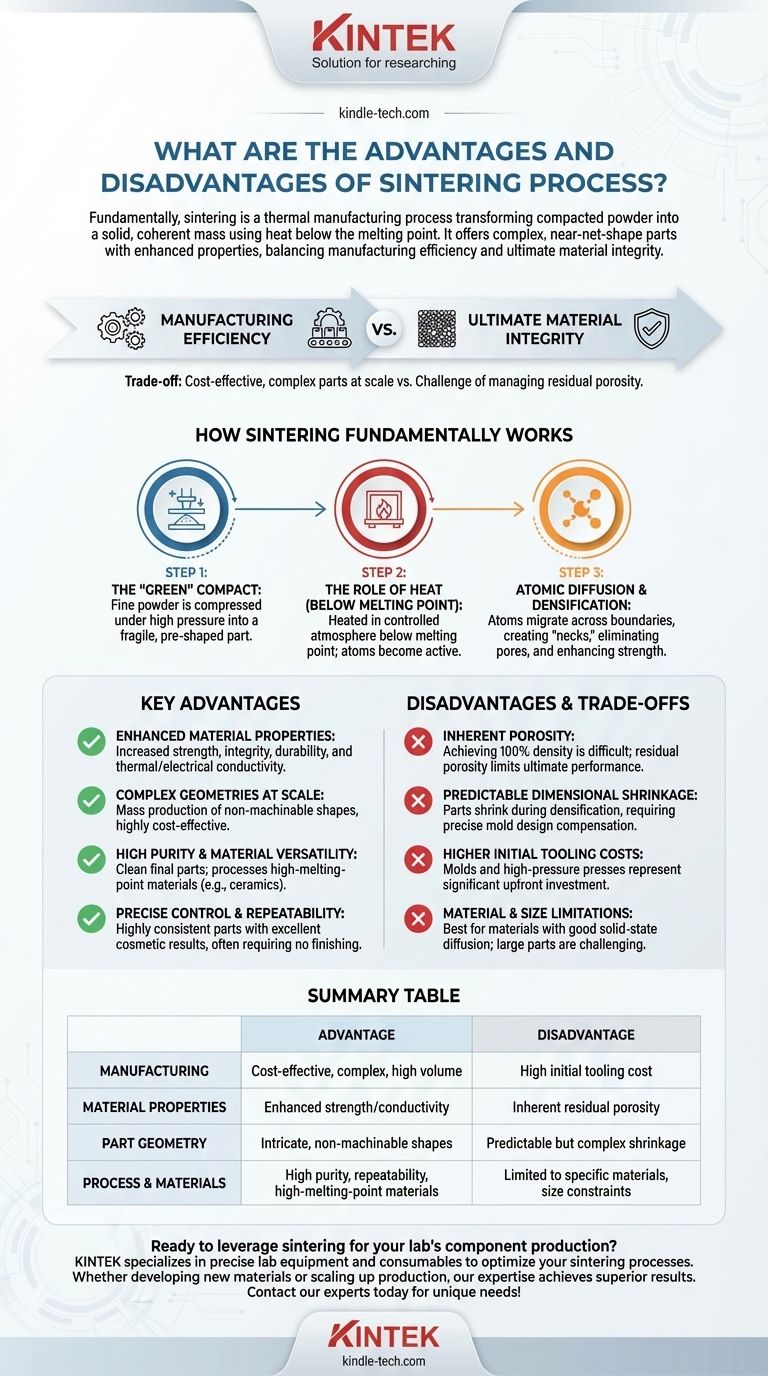

Fundamentalmente, a sinterização é um processo de fabricação térmica que transforma um pó compactado em uma massa sólida e coerente usando calor abaixo do ponto de fusão do material. Suas principais vantagens são a capacidade de criar peças complexas, com forma próxima da final e propriedades físicas aprimoradas, de maneira altamente repetível e econômica para grandes volumes. A principal desvantagem é o desafio de eliminar completamente a porosidade interna, o que pode limitar a resistência e densidade finais em comparação com peças formadas a partir de um fundido.

A principal troca da sinterização está entre a eficiência de fabricação e a integridade final do material. Ela se destaca na produção de componentes intrincados em escala que seriam difíceis ou caros de usinar, mas isso vem com o desafio inerente de gerenciar a porosidade residual.

Como a Sinterização Funciona Fundamentalmente

Para entender as vantagens e limitações, você deve primeiro entender o mecanismo. A sinterização é um processo de difusão atômica, não de fusão.

O Compacto "Verde"

O processo começa com um pó fino de um material específico, como um metal ou cerâmica. Este pó é comprimido em uma matriz sob alta pressão para formar uma peça frágil e pré-moldada conhecida como compacto "verde".

O Papel do Calor (Abaixo do Ponto de Fusão)

Este compacto verde é então aquecido em um forno de atmosfera controlada a uma temperatura abaixo do seu ponto de fusão. A esta alta temperatura, os átomos nas partículas do pó tornam-se altamente ativos.

Difusão Atômica e Densificação

Nos pontos onde as partículas se tocam, os átomos começam a migrar ou difundir através das fronteiras. Isso cria "pescoços" que crescem, aproximando os centros das partículas e eliminando gradualmente os poros entre elas. Este processo, chamado de densificação, é o que confere à peça final sua resistência e propriedades aprimoradas.

Principais Vantagens do Processo de Sinterização

O mecanismo único da sinterização leva a vários benefícios significativos de fabricação e material.

Propriedades do Material Aprimoradas

Ao reduzir a porosidade e ligar as partículas em nível atômico, a sinterização melhora significativamente as propriedades intrínsecas de um material. Isso leva a um aumento da resistência, integridade do material e durabilidade. Também melhora a condutividade térmica e elétrica, pois as partículas ligadas fornecem um caminho mais contínuo para a energia viajar.

Geometrias Complexas em Escala

A sinterização permite a produção em massa de peças com geometrias não usináveis. Como a forma inicial é criada em um molde, características que são difíceis ou impossíveis de criar com ferramentas de corte tradicionais podem ser integradas diretamente no componente. Isso a torna um método altamente econômico para grandes volumes de produção.

Alta Pureza e Versatilidade de Materiais

O estágio inicial de aquecimento queima lubrificantes ou ligantes residuais do estágio de compactação, resultando em uma peça final limpa e de alta pureza. Crucialmente, por operar abaixo do ponto de fusão, a sinterização é um dos poucos métodos viáveis para processar materiais com pontos de fusão extremamente altos, como certas cerâmicas e metais refratários.

Controle Preciso e Repetibilidade

A ciência por trás da sinterização é bem compreendida, permitindo um controle preciso sobre parâmetros do processo como temperatura, tempo e atmosfera. Este controle leva a peças altamente repetíveis e precisas, garantindo consistência em grandes séries de produção com excelentes resultados estéticos que muitas vezes não exigem acabamento.

Compreendendo as Trocas e Desvantagens

Nenhum processo está isento de limitações. As principais desvantagens da sinterização são consequências diretas de sua natureza baseada em pó.

Porosidade Inerente

Embora a sinterização reduza drasticamente a porosidade, atingir 100% de densidade é extremamente difícil e muitas vezes não é comercialmente viável. Algum nível de porosidade residual quase sempre permanece, o que pode atuar como um ponto de concentração de tensões e limitar o desempenho mecânico final da peça em comparação com um equivalente totalmente denso, forjado ou fundido.

Contração Dimensional Previsível

À medida que os poros são eliminados e a peça se densifica, ela inevitavelmente encolhe. Essa contração deve ser calculada e compensada com precisão no projeto do molde inicial. Gerenciar isso é um aspecto crítico e, às vezes, complexo da engenharia de processo.

Custos Iniciais de Ferramental Mais Altos

Os moldes e as prensas de alta pressão necessários para criar os compactos verdes iniciais representam um investimento inicial significativo. Isso torna a sinterização menos econômica para produção em pequenos lotes ou prototipagem em comparação com processos como a usinagem.

Limitações de Material e Tamanho

O processo é mais adequado para materiais que se difundem bem em estado sólido, principalmente certos metais, cerâmicas e seus compósitos. Além disso, peças muito grandes podem ser desafiadoras de produzir devido à dificuldade em alcançar densidade e temperatura uniformes em um grande volume.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um processo de fabricação depende inteiramente das prioridades do seu projeto. A sinterização oferece um poderoso equilíbrio de propriedades e economia quando aplicada corretamente.

- Se o seu foco principal é a produção em massa de peças complexas: A sinterização é uma excelente escolha devido à sua alta repetibilidade e custo-benefício para formas não usináveis.

- Se o seu foco principal é atingir a máxima densidade e resistência do material: Você deve controlar cuidadosamente o processo de sinterização ou considerar métodos alternativos como forjamento ou prensagem isostática a quente, pois a porosidade residual pode ser um fator limitante.

- Se o seu foco principal é criar componentes com porosidade controlada (por exemplo, filtros): A sinterização oferece capacidades únicas para projetar níveis específicos de porosidade que são difíceis de alcançar com outros métodos.

Ao compreender esses princípios fundamentais, você pode determinar efetivamente se a sinterização é o caminho ideal para atingir seus objetivos específicos de material e fabricação.

Tabela Resumo:

| Aspecto | Vantagem | Desvantagem |

|---|---|---|

| Fabricação | Custo-benefício para peças complexas e de alto volume | Alto custo inicial de ferramental para moldes/prensas |

| Propriedades do Material | Resistência, condutividade térmica/elétrica aprimoradas | Porosidade residual inerente limita a resistência/densidade final |

| Geometria da Peça | Cria formas intrincadas e não usináveis | Contração dimensional previsível, mas complexa de gerenciar |

| Processo e Materiais | Alta pureza, repetibilidade; funciona com materiais de alto ponto de fusão | Limitado a materiais que se difundem bem; restrições de tamanho para peças grandes |

Pronto para aproveitar a sinterização para a produção de componentes do seu laboratório? A KINTEK é especializada em fornecer o equipamento de laboratório e os consumíveis precisos necessários para otimizar seus processos de sinterização. Seja você desenvolvendo novos materiais ou escalando a produção de peças complexas, nossa experiência pode ajudá-lo a alcançar resultados superiores. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades exclusivas de sinterização do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos