Ao avaliar as técnicas de união de metais, a brasagem se destaca como um processo altamente versátil, capaz de criar juntas fortes e limpas entre uma ampla variedade de materiais. Sua principal vantagem é a capacidade de unir metais dissimilares com distorção térmica mínima, pois os metais base em si não são fundidos. No entanto, sua eficácia depende muito dos metais específicos que estão sendo unidos, e geralmente não atinge a resistência absoluta de uma junta soldada.

O valor central da brasagem é sua capacidade de criar juntas precisas entre diferentes tipos de metais sem alterar suas propriedades fundamentais. Essa versatilidade, no entanto, exige uma consideração cuidadosa da compatibilidade do metal base e a aceitação de uma resistência de junta menor em comparação com a soldagem por fusão.

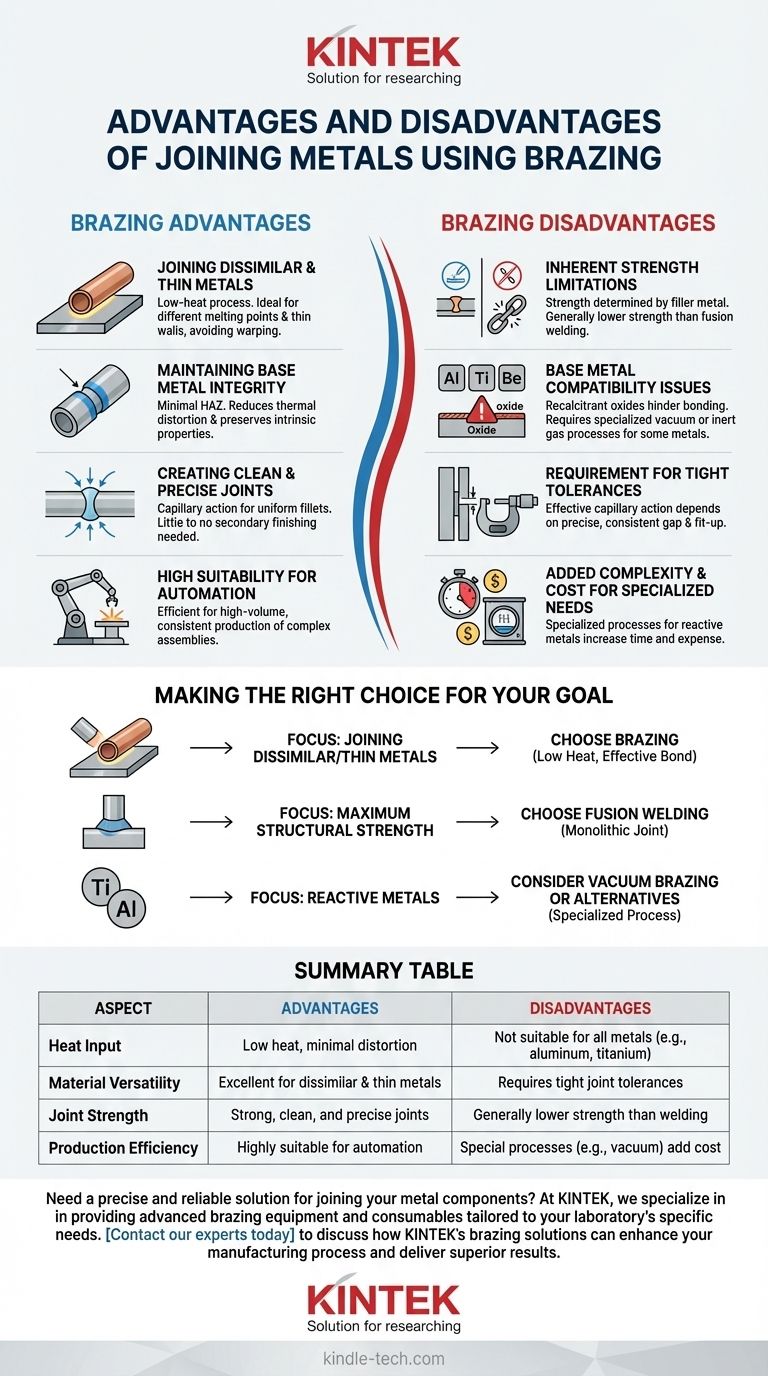

As Principais Vantagens da Brasagem

A brasagem funciona aquecendo os metais base e introduzindo um metal de adição que derrete a uma temperatura mais baixa. Este metal de adição é puxado para a junta justa por ação capilar, criando uma forte ligação metalúrgica após o resfriamento. Este princípio fundamental é a fonte de seus principais benefícios.

União de Metais Dissimilares e Finos

Como a brasagem não funde os metais base, ela é excepcionalmente adequada para unir materiais com diferentes pontos de fusão, como cobre com aço.

Este processo de baixo calor também o torna ideal para unir tubos de parede fina ou componentes delicados que seriam facilmente deformados ou destruídos pelas altas temperaturas da soldagem.

Manutenção da Integridade do Metal Base

As temperaturas usadas na brasagem são significativamente mais baixas do que na soldagem, o que reduz drasticamente o tamanho da zona afetada pelo calor (ZAC).

Isso minimiza o risco de distorção térmica, empenamento e alterações nas propriedades intrínsecas dos metais base, como dureza ou resistência à corrosão, preservando a integridade dos componentes originais.

Criação de Juntas Limpas e Precisas

A ação capilar inerente à brasagem puxa o metal de adição uniformemente por toda a junta, criando um filete limpo e organizado.

Isso resulta em montagens que muitas vezes exigem pouco ou nenhum acabamento secundário, economizando tempo e custo em ambientes de produção. O processo também é altamente controlável e repetível.

Alta Adequação para Automação

O processo de brasagem se presta bem à automação. O uso de fornos de atmosfera controlada ou máquinas de brasagem automáticas permite a produção consistente e de alto volume de montagens complexas.

Isso o torna uma escolha altamente eficiente para aplicações de fabricação onde a repetibilidade e a precisão são primordiais.

Compreendendo as Compensações e Desvantagens

Embora versátil, a brasagem não é uma solução universal. Suas limitações são críticas para entender antes de selecioná-la para uma aplicação.

Limitações Inerentes de Resistência

A resistência de uma junta brasada é determinada pelo metal de adição, não pelos metais base fundidos. Consequentemente, uma junta brasada geralmente não é tão forte quanto uma junta soldada adequadamente executada.

Para aplicações que exigem o mais alto nível de resistência ou resistência ao impacto, a soldagem por fusão é frequentemente a escolha superior.

Problemas de Compatibilidade do Metal Base

A brasagem não é eficaz para todos os metais em condições padrão. Materiais que formam óxidos fortes e estáveis — muitas vezes chamados de óxidos recalcitrantes — são particularmente desafiadores.

Metais como alumínio, titânio e berílio exigem processos especializados, como brasagem a vácuo ou o uso de atmosferas de gás inerte para evitar a formação desses óxidos, que de outra forma inibiriam a ligação do metal de adição. Isso adiciona complexidade e custo significativos.

Requisito de Tolerâncias Apertadas

A ação capilar eficaz depende de uma folga precisa e consistente entre as duas partes a serem unidas.

Este requisito significa que o ajuste do componente é crítico. Peças mal ajustadas resultarão em juntas fracas ou incompletas, exigindo um nível mais alto de precisão durante as etapas de fabricação e preparação.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o método de união correto exige alinhar as capacidades do processo com o resultado mais crítico do seu projeto.

- Se o seu foco principal é unir metais dissimilares ou componentes de parede fina: A brasagem é uma excelente escolha devido à sua baixa entrada de calor e capacidade de unir diferentes materiais de forma eficaz.

- Se o seu foco principal é a máxima resistência estrutural: A soldagem por fusão é geralmente o método superior, pois cria uma única junta monolítica a partir dos metais base.

- Se você estiver trabalhando com metais reativos como titânio ou alumínio: Esteja preparado para usar processos de brasagem especializados, como brasagem a vácuo, ou considere tecnologias de união alternativas.

- Se você precisa de produção de alto volume e repetível de juntas limpas: A brasagem automatizada pode ser uma solução altamente eficiente e econômica para montagens complexas.

Em última análise, a seleção da brasagem é uma decisão estratégica que prioriza a precisão da junta e a versatilidade do material em detrimento da resistência absoluta oferecida pelos processos de fusão.

Tabela Resumo:

| Aspecto | Vantagens | Desvantagens |

|---|---|---|

| Entrada de Calor | Baixo calor, distorção mínima | Não adequado para todos os metais (ex: alumínio, titânio) |

| Versatilidade do Material | Excelente para metais dissimilares e finos | Requer tolerâncias de junta apertadas |

| Resistência da Junta | Juntas fortes, limpas e precisas | Geralmente menor resistência que a soldagem |

| Eficiência de Produção | Altamente adequado para automação | Processos especiais (ex: vácuo) adicionam custo |

Precisa de uma solução precisa e confiável para unir seus componentes metálicos?

Na KINTEK, somos especializados em fornecer equipamentos e consumíveis de brasagem avançados, adaptados às necessidades específicas do seu laboratório. Quer você esteja trabalhando com metais dissimilares, componentes de parede fina ou precise de soluções automatizadas para produção de alto volume, nossa experiência garante juntas fortes, limpas e repetíveis.

Entre em contato com nossos especialistas hoje para discutir como as soluções de brasagem da KINTEK podem aprimorar seu processo de fabricação e entregar resultados superiores.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno Tubular de Laboratório Vertical de Quartzo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- O que é brasagem em tratamento térmico? Alcance Qualidade e Eficiência Superior na Junta

- Quais são os diferentes tipos de soldagem por brasagem? Um guia para escolher a fonte de calor certa

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto

- Qual é o custo de um forno de brasagem a vácuo? Um guia para fatores-chave e estratégia de investimento

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura