A escolha fundamental entre brasagem e soldagem depende das prioridades do seu projeto. A brasagem se destaca na união de materiais dissimilares e na minimização da distorção térmica, utilizando um metal de adição abaixo do ponto de fusão das peças base. A soldagem, em contraste, cria juntas mais fortes e resistentes ao calor, fundindo os próprios metais base, tornando-a ideal para aplicações estruturais de alta tensão.

A diferença principal é simples: a soldagem derrete e funde os metais base para formar uma junta, enquanto a brasagem usa um metal de adição para uni-los sem derretê-los. Essa única distinção dita todas as vantagens e desvantagens de cada processo, desde a compatibilidade de materiais até a resistência final da junta.

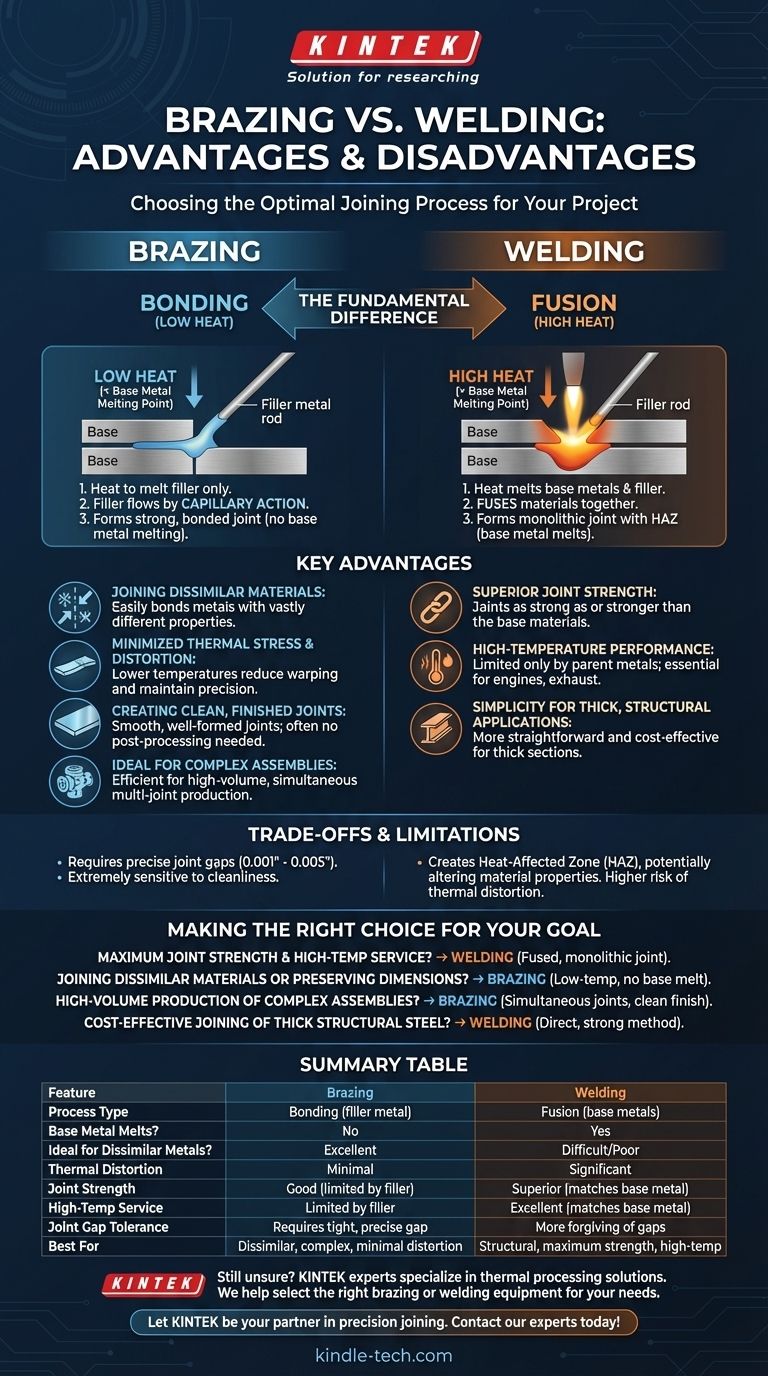

A Diferença Fundamental: Fusão vs. União

Antes de comparar as vantagens, é fundamental entender a mecânica do processo. Um é um processo de fusão, o outro é um processo de união.

Soldagem: Criando uma Junta Monolítica

A soldagem usa uma fonte de calor de alta energia (como um arco elétrico ou chama) para derreter as bordas dos materiais base, frequentemente junto com um material de adição. Esses materiais fundidos se misturam, solidificam e formam uma única peça contínua de metal.

Isso cria uma ligação metalúrgica onde a junta é efetivamente uma nova seção de metal fundido dos componentes originais.

Brasagem: Usando Ação Capilar

A brasagem aquece os metais base a uma temperatura alta o suficiente para derreter uma liga de adição, mas abaixo do ponto de fusão das próprias peças.

O metal de adição fundido é atraído para a pequena fenda entre os componentes por meio de ação capilar. Após o resfriamento, ele se solidifica e forma uma junta forte e unida, muito parecida com uma cola metálica de alta resistência.

Principais Vantagens da Brasagem

O processo de brasagem, de baixa temperatura e não fusão, oferece vantagens únicas que são críticas para certas aplicações.

União de Materiais Dissimilares

Esta é talvez a maior força da brasagem. Como os metais base não derretem, você pode unir facilmente materiais com propriedades e pontos de fusão muito diferentes, como cobre com aço ou carboneto com uma haste de ferramenta. A soldagem de metais dissimilares é frequentemente difícil ou impossível.

Minimização de Tensão Térmica e Distorção

O calor intenso e localizado da soldagem cria uma tensão térmica significativa, que pode causar empenamento, rachaduras e perda de precisão dimensional. A brasagem usa temperaturas mais baixas e geralmente aquece todo o conjunto de forma mais uniforme, reduzindo drasticamente o risco de distorção. Isso é vital para componentes delicados ou de alta precisão.

Criação de Juntas Limpas e Acabadas

As juntas brasadas são tipicamente lisas e bem formadas, exigindo pouco ou nenhum pós-processamento ou lixamento. Isso é especialmente verdadeiro em processos de atmosfera controlada, como a brasagem a vácuo, que produzem juntas excepcionalmente limpas e de alta qualidade, livres de óxidos.

Ideal para Montagens Complexas e Multi-Juntas

A brasagem se presta bem à automação e à produção em alto volume. Um conjunto inteiro com múltiplas juntas pode ser preparado com material de adição e aquecido em um forno, permitindo que todas as juntas sejam feitas simultaneamente e eficientemente.

Principais Vantagens da Soldagem

Quando a resistência e a resistência à temperatura são as principais preocupações, o processo de fusão da soldagem é frequentemente a escolha superior.

Resistência Superior da Junta

Como a soldagem funde os metais base, a junta resultante pode ser tão forte, ou até mais forte, do que os próprios materiais base. A resistência de uma junta brasada é limitada pela resistência da liga de adição, que é tipicamente menor do que a dos metais base.

Desempenho em Altas Temperaturas

O desempenho de uma junta soldada em altas temperaturas é limitado apenas pelos metais base. Uma junta brasada, no entanto, não pode ser usada em temperaturas de serviço que se aproximam do ponto de fusão de sua liga de adição. Isso torna a soldagem essencial para aplicações de alta temperatura, como motores e sistemas de exaustão.

Simplicidade para Aplicações Estruturais Grossas

Para unir seções grossas de metal, como na construção civil ou na fabricação de equipamentos pesados, a soldagem é geralmente mais direta e econômica. Ela requer uma preparação de junta menos precisa e é mais tolerante a folgas maiores do que a brasagem.

Compreendendo as Trocas e Limitações

Nenhum processo é universalmente melhor; a escolha é sempre uma questão de equilibrar requisitos concorrentes para sua aplicação específica.

A Dependência da Brasagem no Projeto da Junta

A brasagem depende criticamente de uma junta bem projetada. A folga entre as peças deve ser apertada e consistente (tipicamente de 0,001" a 0,005") para que a ação capilar funcione eficazmente. Um ajuste inadequado resultará em uma junta fraca ou incompleta.

O Impacto da Soldagem nas Propriedades do Material

O calor intenso da soldagem cria uma Zona Afetada pelo Calor (ZAC) no metal base ao redor da solda. Esta zona pode alterar a microestrutura do metal, potencialmente reduzindo sua resistência, ductilidade ou resistência à corrosão se não for controlada adequadamente. A brasagem tem um efeito muito menos significativo nas propriedades do material base.

O Papel Crítico da Limpeza na Brasagem

A brasagem requer superfícies perfeitamente limpas. Quaisquer óleos, sujeira ou óxidos impedirão que o metal de adição "molhe" o metal base e flua para a junta, levando à falha. Embora a limpeza seja importante para a soldagem, a brasagem é muito menos tolerante à contaminação.

Fazendo a Escolha Certa para Seu Objetivo

Para selecionar o processo certo, identifique seu requisito mais importante.

- Se seu foco principal é a máxima resistência da junta e serviço em alta temperatura: A soldagem é a escolha clara, pois sua junta fundida e monolítica oferece resistência e durabilidade térmica inigualáveis.

- Se seu foco principal é unir materiais dissimilares ou preservar as dimensões das peças: A brasagem é superior, pois seu processo de baixa temperatura evita o derretimento dos metais base e minimiza a distorção térmica.

- Se seu foco principal é a produção em alto volume de conjuntos complexos com um acabamento estético: A brasagem, particularmente a brasagem em forno, permite que múltiplas juntas sejam feitas simultaneamente com mínimo pós-processamento.

- Se seu foco principal é a união econômica de aço estrutural grosso e simples: A soldagem oferece a resistência necessária e é frequentemente o método mais direto e econômico para essas aplicações.

Em última análise, entender que a soldagem cria uma nova estrutura enquanto a brasagem cria uma ligação é a chave para aproveitar os pontos fortes únicos de cada método para o seu projeto.

Tabela Resumo:

| Característica | Brasagem | Soldagem |

|---|---|---|

| Tipo de Processo | União (metal de adição) | Fusão (metais base) |

| Metal Base Derrete? | Não | Sim |

| Ideal para Metais Dissimilares? | Excelente | Difícil/Ruim |

| Distorção Térmica | Mínima | Significativa |

| Resistência da Junta | Boa (limitada pelo metal de adição) | Superior (corresponde ao metal base) |

| Serviço em Alta Temperatura | Limitado pelo ponto de fusão do metal de adição | Excelente (corresponde ao metal base) |

| Tolerância da Folga da Junta | Requer folga apertada e precisa | Mais tolerante a folgas |

| Melhor Para | Materiais dissimilares, conjuntos complexos, distorção mínima | Aplicações estruturais, máxima resistência, uso em alta temperatura |

Ainda não tem certeza de qual processo de união é o certo para sua aplicação?

Os especialistas da KINTEK são especializados em fornecer as soluções ideais de processamento térmico para suas necessidades de laboratório e fabricação. Seja qual for o seu projeto, exigindo a precisão da brasagem ou a resistência da soldagem, podemos ajudá-lo a selecionar o equipamento e os consumíveis certos para garantir um resultado bem-sucedido.

Deixe a KINTEK ser sua parceira em união de precisão. Entre em contato com nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto

- O que é brasagem a vácuo? O Guia Definitivo para a União de Metais de Alta Pureza e Sem Fluxo

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Qual é o custo de um forno de brasagem a vácuo? Um guia para fatores-chave e estratégia de investimento

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais