Embora existam mais de cinco métodos comuns, os cinco tipos mais proeminentes de brasagem são definidos pelo seu método de aquecimento: brasagem por Tocha, Forno, Indução, Resistência e Vácuo. Cada técnica utiliza calor para derreter um metal de adição em uma junta, mas a forma como esse calor é gerado e aplicado determina a adequação do processo para diferentes materiais, volumes de produção e requisitos de qualidade.

O processo de brasagem "melhor" não existe isoladamente. A escolha ideal é sempre uma função de adequar o método de aquecimento às exigências específicas da sua aplicação, equilibrando fatores como volume de produção, sensibilidade do material, complexidade da junta e custo.

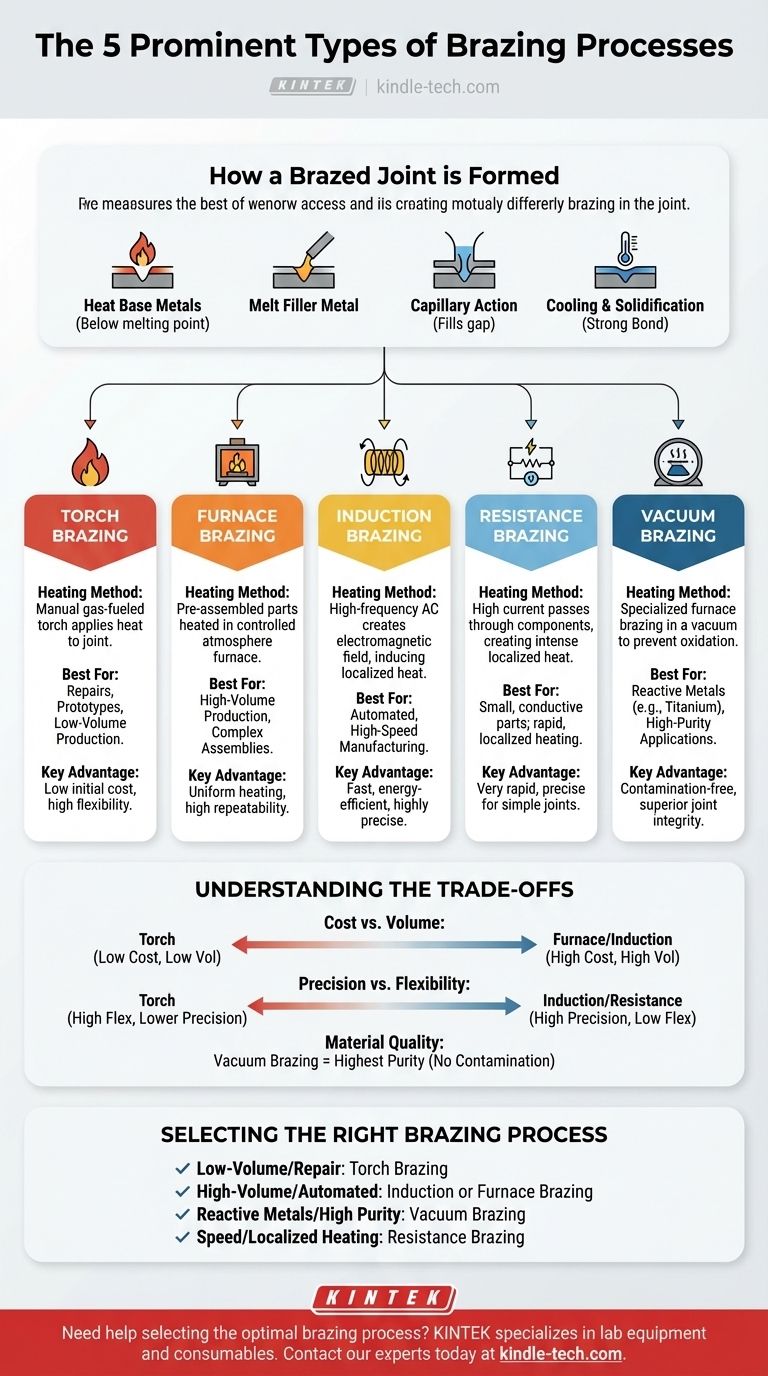

Como se Forma uma Junta Brasada

Antes de comparar os métodos, é crucial entender o princípio fundamental que todos eles compartilham. A brasagem une materiais sem derretê-los.

O Papel do Calor e do Metal de Adição

Toda brasagem envolve aquecer os metais de base a uma temperatura que esteja abaixo do seu ponto de fusão, mas acima do ponto de fusão de um metal de adição diferente.

Quando o metal de adição derrete, ele é atraído para o espaço justo entre os materiais de base por um fenômeno chamado ação capilar, criando uma ligação metalúrgica forte à medida que esfria e solidifica.

A Janela Crítica de Temperatura

O processo ocorre dentro de uma faixa de temperatura precisa. Por exemplo, ao brasar alumínio, o fluxo pode derreter em torno de 565°C para limpar a superfície, com o metal de adição derretendo e fluindo logo acima disso, em torno de 577°C.

Este princípio se mantém verdadeiro para toda brasagem: o objetivo é estar quente o suficiente para derreter o metal de adição, mas frio o suficiente para preservar a integridade das peças que estão sendo unidas. O diferencial chave entre os tipos de brasagem é como esse calor é entregue.

Os Principais Processos de Brasagem (Métodos de Aquecimento)

Cada processo oferece uma abordagem distinta para aplicar calor, tornando cada um adequado para diferentes cenários.

Brasagem por Tocha

Este é o método mais comum e versátil, frequentemente realizado manualmente com uma tocha a gás. Um operador aquece os metais de base e, em seguida, introduz o metal de adição na junta.

É altamente flexível, requer baixo investimento inicial e é ideal para reparos, protótipos e tiragens de produção de baixo volume.

Brasagem por Forno

Neste processo, as peças são pré-montadas com o metal de adição posicionado na junta. A montagem inteira é então colocada em um forno e aquecida em uma atmosfera controlada.

Este método é excelente para produção de alto volume e montagens complexas com múltiplas juntas, pois garante aquecimento uniforme e alta repetibilidade.

Brasagem por Indução

A brasagem por indução utiliza uma corrente alternada de alta frequência passada através de uma bobina para criar um campo eletromagnético. Este campo induz uma corrente elétrica nas peças, gerando rapidamente calor localizado precisamente na área da junta.

Este processo é extremamente rápido, energeticamente eficiente e altamente controlável, tornando-o perfeito para linhas de fabricação automatizadas e de alta velocidade.

Brasagem por Resistência

Este método utiliza os próprios componentes como parte de um circuito elétrico. Uma alta corrente é passada através das peças, e a resistência a esse fluxo de corrente gera calor intenso e localizado na junta.

É um processo muito rápido, bem adequado para unir peças pequenas e eletricamente condutoras onde o calor deve ser aplicado de forma rápida e precisa.

Brasagem a Vácuo

Uma forma especializada de brasagem por forno, este processo ocorre dentro de uma câmara de vácuo. Ao remover a atmosfera, ele impede a formação de óxidos nas superfícies metálicas.

Isso é fundamental para unir materiais reativos como titânio e alumínio, ou para aplicações de alta pureza nas indústrias aeroespacial e médica, onde a integridade da junta não pode ser comprometida.

Entendendo as Compensações

A escolha de um processo de brasagem envolve equilibrar prioridades concorrentes. Nenhum método único é superior em todas as situações.

Custo vs. Volume

A brasagem por tocha tem o custo inicial mais baixo, mas o custo de mão de obra por peça mais alto, tornando-a insustentável para grandes volumes.

Em contrapartida, a brasagem por forno e por indução exigem um investimento de capital significativo em equipamentos, mas oferecem um custo por peça muito baixo na produção de alto volume devido à automação e eficiência.

Precisão vs. Flexibilidade

A brasagem manual por tocha oferece flexibilidade máxima, mas depende muito da habilidade do operador para precisão e consistência.

A brasagem por indução e por resistência fornecem precisão e repetibilidade excepcionais, mas o equipamento é especializado para uma geometria de junta específica e é menos flexível para tarefas variadas.

Qualidade do Material e da Junta

Para metais padrão como aço ou cobre em aplicações não críticas, a maioria dos métodos funciona bem. No entanto, para metais reativos ou aplicações que exigem contaminação zero, a escolha se restringe.

A brasagem a vácuo é frequentemente a única opção para alcançar a mais alta pureza e resistência de junta possível, pois elimina o risco de contaminação atmosférica que pode enfraquecer a ligação.

Selecionando o Processo de Brasagem Correto

Sua escolha depende inteiramente das restrições e objetivos do seu projeto.

- Se seu foco principal é produção de baixo volume ou reparo: A brasagem por tocha é a escolha mais prática e econômica.

- Se seu foco principal é fabricação automatizada de alto volume: A brasagem por indução ou por forno oferece a melhor repetibilidade e eficiência.

- Se seu foco principal é unir metais reativos ou alcançar a mais alta pureza da junta: A brasagem a vácuo é inegociável devido aos seus resultados superiores e livres de contaminação.

- Se seu foco principal é velocidade e aquecimento localizado em juntas simples: A brasagem por resistência fornece uma solução rápida e direcionada para peças condutoras.

Compreender esses métodos de aquecimento permite que você selecione o processo que oferece a qualidade, velocidade e custo-benefício necessários para sua aplicação específica.

Tabela de Resumo:

| Processo de Brasagem | Melhor Para | Vantagem Principal |

|---|---|---|

| Brasagem por Tocha | Reparos, protótipos, baixo volume | Baixo custo inicial, alta flexibilidade |

| Brasagem por Forno | Alto volume, montagens complexas | Aquecimento uniforme, alta repetibilidade |

| Brasagem por Indução | Fabricação automatizada de alta velocidade | Rápida, eficiente em energia, precisa |

| Brasagem por Resistência | Peças pequenas e condutoras | Aquecimento rápido e localizado |

| Brasagem a Vácuo | Metais reativos, aplicações de alta pureza | Livre de contaminação, integridade superior da junta |

Precisa de ajuda para selecionar o processo de brasagem ideal para seu laboratório ou linha de produção? A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo a todas as suas necessidades de brasagem e processamento térmico. Nossos especialistas podem ajudá-lo a combinar o método de aquecimento certo com seus materiais, volume e requisitos de qualidade. Entre em contato conosco hoje para discutir sua aplicação e descobrir como nossas soluções podem aprimorar a eficiência do seu processo e a qualidade da junta.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Por que você brasaria em vez de soldar? Preservar a Integridade do Material e Unir Metais Diferentes

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais

- Você pode soldar dois metais diferentes por brasagem? Sim, e aqui está como fazer isso com sucesso.

- Metais dissimilares podem ser brasados ou soldados por brasagem? Um Guia para Juntas Fortes e Confiáveis

- Qual é a principal vantagem que a brasagem tem sobre a soldagem? Unir Metais Dissimilares com Facilidade