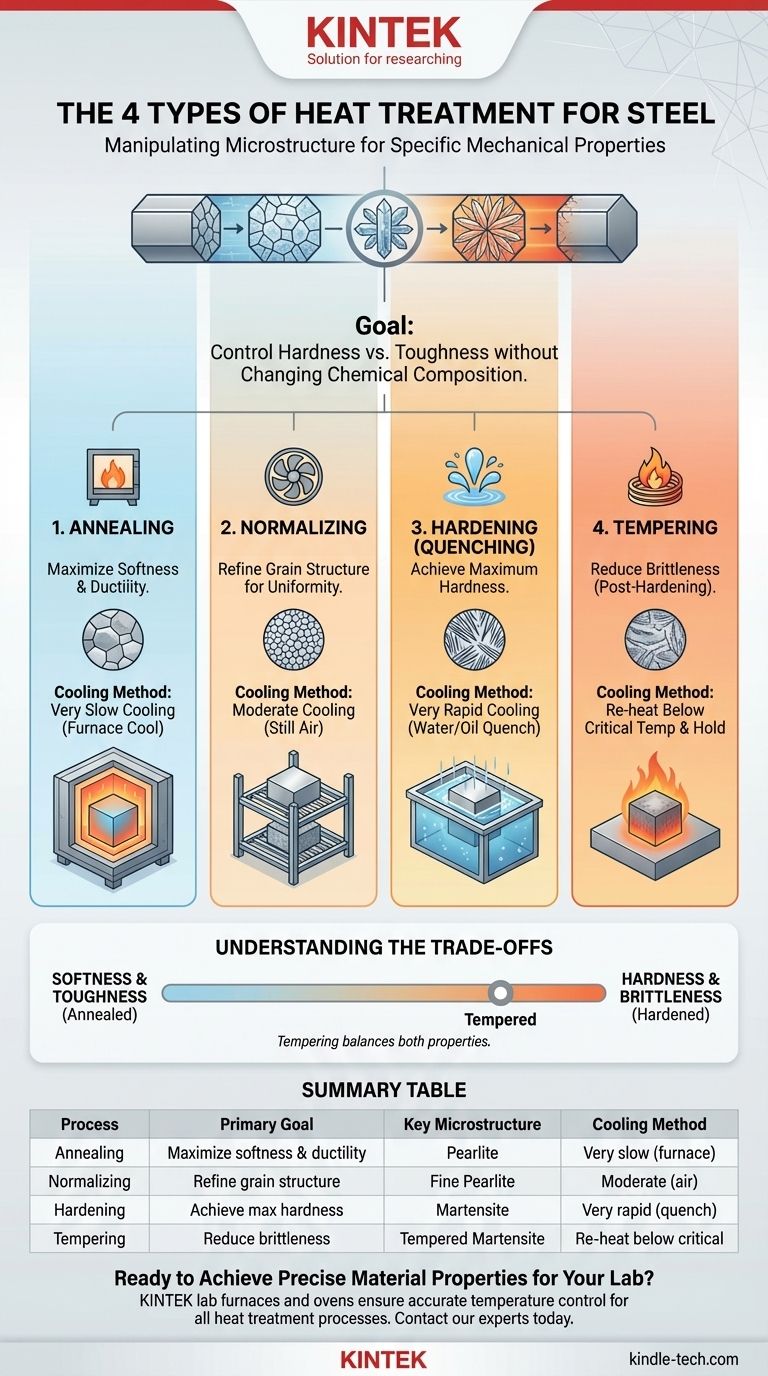

Os quatro tipos principais de tratamento térmico para aço são recozimento, normalização, têmpera e revenimento. Cada processo envolve um ciclo específico de aquecimento e resfriamento projetado para alterar intencionalmente a microestrutura interna do aço. O objetivo final é manipular suas propriedades mecânicas — como dureza, tenacidade e ductilidade — para se adequar a uma aplicação específica.

O princípio fundamental a entender é que o tratamento térmico não altera a composição química do aço. Em vez disso, ele reorganiza sua estrutura cristalina interna para controlar o equilíbrio entre resistência e fragilidade, adaptando o material para sua finalidade pretendida.

A Fundação: Por Que Tratar Termicamente o Aço?

Para entender o tratamento térmico, você deve primeiro entender a microestrutura do aço. Esses processos são projetados para controlar quais estruturas cristalinas se formam dentro do material, pois cada estrutura possui propriedades distintas.

Manipulando a Microestrutura

Em sua essência, o aço é uma liga de ferro e carbono. A forma como esses átomos se organizam determina o comportamento do aço. Aquecer o aço acima de uma temperatura crítica (tipicamente 723-910°C ou ~1333-1670°F) transforma sua estrutura em um estado chamado austenita, que pode dissolver carbono.

A estrutura final depende inteiramente de como ela é resfriada a partir desse estado austenítico. Um resfriamento lento produz estruturas macias, enquanto um resfriamento rápido aprisiona os átomos de carbono e cria uma estrutura muito dura.

O Papel Crítico da Taxa de Resfriamento

A velocidade de resfriamento é a variável mais importante no tratamento térmico.

- Resfriamento Muito Lento (ex: dentro de um forno) permite que os átomos se reorganizem em estruturas macias e estáveis.

- Resfriamento Moderado (ex: no ar) cria uma estrutura mais refinada e ligeiramente mais dura.

- Resfriamento Rápido (ex: têmpera em água ou óleo) congela os átomos em um estado altamente tensionado, duro e frágil.

Os Quatro Processos Principais Explicados

Cada um dos quatro principais tratamentos térmicos utiliza uma taxa de resfriamento diferente para alcançar um resultado específico.

Recozimento: Maximizando a Maciez e a Ductilidade

O objetivo principal do recozimento é tornar o aço o mais macio, dúctil e facilmente usinável possível. Ele também serve para aliviar tensões internas de trabalhos anteriores.

O processo envolve aquecer o aço bem na região da austenita e, em seguida, resfriá-lo o mais lentamente possível, muitas vezes simplesmente desligando o forno e deixando-o esfriar durante a noite. Isso resulta em uma microestrutura grosseira conhecida como perlita, que é ideal para operações subsequentes de usinagem ou conformação.

Normalização: Refinando a Estrutura de Grão

A normalização é usada para criar uma microestrutura mais uniforme e de grão fino. Isso resulta em um aço que é mais forte e mais duro do que o aço recozido, mas não tão duro a ponto de ser difícil de trabalhar.

O processo envolve aquecer até a faixa austenítica e, em seguida, resfriá-lo em ar parado. Essa taxa de resfriamento mais rápida produz uma estrutura de perlita mais fina e uniforme, que melhora a resistência e a tenacidade em relação ao estado recozido.

Têmpera (Quenching): Alcançando a Dureza Máxima

O objetivo da têmpera, também conhecida como quenching, é tornar o aço o mais duro e resistente ao desgaste possível.

Isso é alcançado aquecendo o aço para formar austenita e, em seguida, resfriando-o extremamente rápido, submergindo-o em um meio de têmpera como água, óleo ou salmoura. Esse resfriamento rápido aprisiona os átomos de carbono, formando uma microestrutura dura, frágil e altamente tensionada chamada martensita.

Revenimento: Reduzindo a Fragilidade

Uma peça que foi temperada é frequentemente muito frágil para uso prático. O revenimento é um processo secundário que é sempre realizado após a têmpera para aumentar a tenacidade.

A peça temperada é reaquecida a uma temperatura abaixo do ponto crítico (ex: 200-650°C ou 400-1200°F). Isso permite que alguns dos átomos aprisionados na estrutura martensítica se reorganizem ligeiramente, aliviando a tensão interna e sacrificando um pouco da dureza para ganhar uma quantidade significativa de tenacidade. Quanto maior a temperatura de revenimento, mais macia, mas mais tenaz se torna a peça final.

Entendendo os Compromissos

Escolher um processo de tratamento térmico é sempre um exercício de equilibrar propriedades concorrentes. Não existe um único tratamento "melhor", apenas o mais apropriado para a aplicação.

O Dilema Dureza vs. Tenacidade

Este é o compromisso mais fundamental. Dureza é a resistência a arranhões e indentação, enquanto tenacidade é a capacidade de absorver impacto sem fraturar.

- Um aço totalmente temperado (quenched) tem dureza máxima, mas é extremamente frágil, como vidro.

- Um aço recozido tem tenacidade e ductilidade máximas, mas dureza muito baixa.

- Um aço temperado e revenido fornece o melhor equilíbrio entre as duas propriedades, tornando-o adequado para ferramentas, molas e componentes estruturais.

Tensão Interna e Deformação

O resfriamento rápido durante a têmpera introduz uma imensa tensão interna na peça. Essa tensão pode fazer com que o componente se deforme, distorça ou até rache durante ou após o processo de têmpera. Processos mais lentos, como o recozimento, são especificamente usados para remover essas tensões.

O Impacto do Teor de Carbono

Esses tratamentos térmicos são mais eficazes em aços de médio e alto carbono (aqueles com >0,3% de carbono). Aços de baixo carbono não possuem carbono suficiente para formar a estrutura martensítica dura, portanto, não podem ser endurecidos significativamente apenas com têmpera e revenimento.

Fazendo a Escolha Certa Para Seu Objetivo

Selecionar o processo correto requer um entendimento claro do seu objetivo final para o componente de aço.

- Se seu foco principal é usinabilidade e conformabilidade máximas: O recozimento é o processo correto para preparar a matéria-prima para a fabricação.

- Se seu foco principal é refinar a estrutura de grão para propriedades uniformes: A normalização fornece uma boa base de resistência e uniformidade antes do processamento ou uso posterior.

- Se seu foco principal é dureza e resistência ao desgaste máximos: Você deve usar a têmpera (quenching), mas ela é quase sempre seguida pelo revenimento.

- Se seu foco principal é criar uma peça tenaz e durável que possa suportar impacto: A combinação de têmpera seguida de revenimento é essencial para atingir a tenacidade necessária.

Ao entender esses quatro processos, você pode controlar com precisão as propriedades finais do aço para atender a qualquer demanda de engenharia.

Tabela Resumo:

| Processo | Objetivo Principal | Microestrutura Chave | Método de Resfriamento |

|---|---|---|---|

| Recozimento | Maximizar maciez e ductilidade | Perlita | Muito lento (resfriamento em forno) |

| Normalização | Refinar a estrutura de grão | Perlita Fina | Moderado (resfriamento ao ar) |

| Têmpera (Quenching) | Alcançar dureza máxima | Martensita | Muito rápido (têmpera em água/óleo) |

| Revenimento | Reduzir fragilidade (pós-têmpera) | Martensita Revenida | Reaquecer e manter abaixo da temp. crítica |

Pronto Para Alcançar Propriedades de Material Precisas Para Seu Laboratório?

Entender a teoria é o primeiro passo. Aplicá-la com o equipamento certo é o que entrega resultados. A KINTEK é especializada nos fornos e estufas de laboratório precisos necessários para executar esses processos críticos de tratamento térmico — do recozimento ao revenimento — com precisão e repetibilidade.

Se você está desenvolvendo novos materiais, testando componentes ou garantindo controle de qualidade, nosso equipamento ajuda você a controlar a microestrutura de suas amostras de aço para alcançar o equilíbrio exato de dureza, tenacidade e ductilidade que sua pesquisa exige.

Vamos discutir as necessidades da sua aplicação. Contate nossos especialistas hoje para encontrar a solução de processamento térmico perfeita para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Quais são as partes de um forno a vácuo? Um guia para os 5 sistemas principais

- Quais são os cinco processos básicos de tratamento térmico de metais? Recozimento, Têmpera e Mais

- Qual é o processo de têmpera a vácuo? Alcance Dureza Superior com um Acabamento de Superfície Impecável

- Por que você realiza tratamento térmico a vácuo? Alcance Acabamento de Superfície e Integridade do Material Perfeitos

- O que é um forno de tratamento térmico a vácuo? O Guia Definitivo para Processamento em Atmosfera Controlada