Na ciência dos materiais, os quatro métodos fundamentais de tratamento térmico são recozimento, endurecimento, têmpera e alívio de tensão. Cada processo envolve um ciclo cuidadosamente controlado de aquecimento e resfriamento projetado para alterar intencionalmente a estrutura interna de um metal, modificando assim suas propriedades físicas e mecânicas para se adequar a uma aplicação específica.

O objetivo principal do tratamento térmico não é simplesmente aquecer o metal, mas manipular precisamente sua estrutura cristalina microscópica. Ao controlar a temperatura e as taxas de resfriamento, você pode projetar propriedades desejáveis, como maciez para usinagem, dureza extrema para durabilidade ou estabilidade interna para evitar distorções.

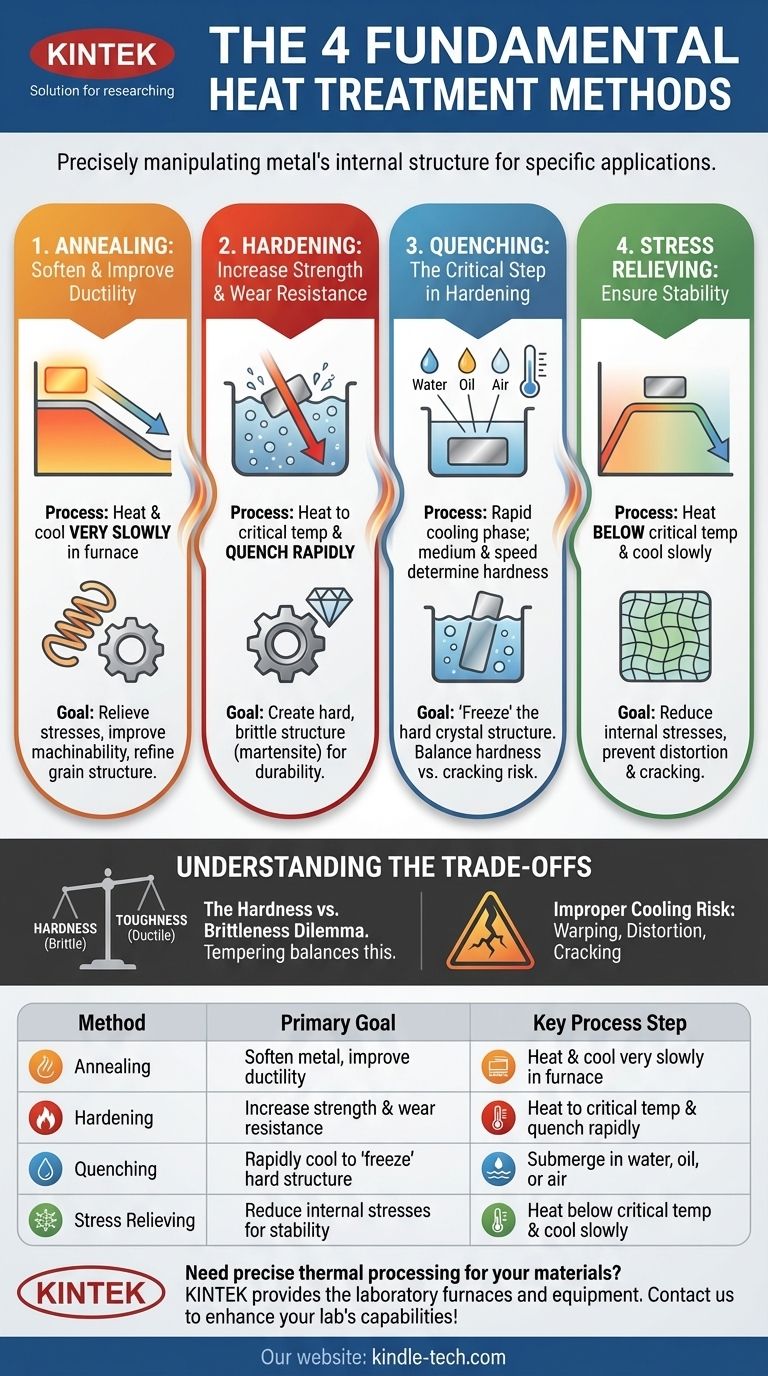

Os Quatro Pilares do Tratamento Térmico

Cada método de tratamento térmico serve a um propósito distinto. Compreender o objetivo de cada um é fundamental para selecionar o mais adequado para o seu componente. Embora existam muitas variações, todas derivam desses princípios centrais.

1. Recozimento: Para Suavizar e Melhorar a Ductilidade

O objetivo principal do recozimento é tornar um metal o mais macio e dúctil possível. Isso é frequentemente feito para aliviar tensões internas, melhorar a usinabilidade e refinar a estrutura granular do material após ter sido trabalhado (por exemplo, dobrado ou estampado).

O processo envolve aquecer o metal a uma temperatura específica, mantê-lo lá por um período e, em seguida, resfriá-lo muito lentamente, muitas vezes deixando-o no forno para esfriar.

Este resfriamento lento permite que os cristais internos (grãos) do material se reformem em um estado uniforme e livre de tensões, resultando em um material mais macio e mais fácil de trabalhar.

2. Endurecimento: Para Aumentar a Resistência e a Resistência ao Desgaste

O endurecimento é realizado para aumentar a resistência, dureza e resistência ao desgaste de um material. É mais comumente aplicado a aços de médio e alto carbono.

O processo envolve aquecer o aço a uma temperatura crítica onde sua estrutura cristalina muda, e então resfriá-lo rapidamente.

Este resfriamento rápido, conhecido como têmpera, congela a estrutura cristalina em um estado muito duro e frágil chamado martensita.

3. Têmpera: A Etapa Crítica no Endurecimento

Embora às vezes listada separadamente, a têmpera é a fase de resfriamento rápido do processo de endurecimento. A velocidade e o meio da têmpera são variáveis críticas que determinam a dureza final.

Os meios de têmpera comuns incluem água, salmoura, óleo e ar forçado. A escolha depende do tipo de aço e do equilíbrio desejado entre dureza e risco de rachaduras.

Uma têmpera mais rápida (por exemplo, em salmoura) produz uma peça mais dura, mas mais frágil, enquanto uma têmpera mais lenta (por exemplo, em óleo) resulta em menor dureza, mas também menos tensão interna e distorção.

4. Alívio de Tensão: Para Garantir Estabilidade

O alívio de tensão é usado para reduzir as tensões internas que podem ter sido criadas durante outros processos de fabricação, como soldagem, fundição ou usinagem pesada.

Essas tensões internas podem causar alterações dimensionais ou rachaduras ao longo do tempo se não forem removidas. O processo envolve aquecer a peça a uma temperatura abaixo de seu ponto de transformação crítico e mantê-la lá.

Após a manutenção, a peça é resfriada lentamente. Isso permite que as tensões internas relaxem sem alterar significativamente a dureza ou a estrutura central do material, resultando em um componente estável e confiável.

Compreendendo as Compensações

O tratamento térmico é um jogo de equilíbrio de propriedades. Melhorar uma característica geralmente ocorre à custa de outra.

O Dilema Dureza vs. Fragilidade

A compensação mais fundamental é entre dureza e fragilidade. Um aço totalmente endurecido é extremamente forte e resistente ao desgaste, mas também é muito frágil, como vidro.

É por isso que as peças endurecidas são quase sempre revenidas após a têmpera. O revenimento é um tratamento térmico secundário, de temperatura mais baixa, que reduz parte da fragilidade ao custo de uma pequena quantidade de dureza, alcançando uma peça final mais resistente e durável.

O Risco de Resfriamento Inadequado

A fase de têmpera é onde a maioria das falhas ocorre. Se uma peça for resfriada muito rapidamente ou de forma desigual, as imensas tensões internas podem fazer com que ela empene, distorça ou rache.

Escolher o meio de têmpera correto e garantir a agitação adequada é fundamental para o sucesso, especialmente com geometrias complexas.

Tempo, Custo e Necessidade

Processos como recozimento e alívio de tensão adicionam tempo e custo à produção. No entanto, ignorá-los pode levar a problemas muito mais caros posteriormente.

Uma peça não recozida pode ser muito dura para usinar eficientemente, enquanto um conjunto soldado que não é aliviado de tensão pode distorcer ou falhar em serviço.

Selecionando o Processo Correto para Seu Objetivo

Sua escolha de tratamento térmico deve estar diretamente ligada à função pretendida do componente.

- Se seu foco principal é melhorar a usinabilidade e a ductilidade: O recozimento é o processo necessário para amaciar o material e torná-lo fácil de trabalhar.

- Se seu foco principal é maximizar a resistência e a resistência ao desgaste: O endurecimento, seguido de revenimento, é o caminho necessário para obter uma peça final forte e resistente.

- Se seu foco principal é garantir a estabilidade dimensional após soldagem ou usinagem: O alívio de tensão é uma etapa crítica para evitar futuras distorções ou falhas devido a tensões internas.

Ao compreender esses processos fundamentais, você pode projetar intencionalmente materiais para atender às demandas precisas de qualquer aplicação.

Tabela Resumo:

| Método | Objetivo Principal | Etapa Chave do Processo |

|---|---|---|

| Recozimento | Amaciar metal, melhorar a ductilidade | Aquecer e resfriar muito lentamente no forno |

| Endurecimento | Aumentar a resistência e a resistência ao desgaste | Aquecer à temperatura crítica e temperar rapidamente |

| Têmpera | Resfriar rapidamente para 'congelar' a estrutura dura | Submergir em água, óleo ou ar |

| Alívio de Tensão | Reduzir tensões internas para estabilidade | Aquecer abaixo da temperatura crítica e resfriar lentamente |

Precisa de processamento térmico preciso para seus materiais? O tratamento térmico correto é fundamental para alcançar a dureza, resistência e estabilidade desejadas em seus componentes. A KINTEK é especializada em fornecer os fornos de laboratório e equipamentos necessários para executar esses processos com precisão e repetibilidade. Deixe nossos especialistas ajudá-lo a selecionar a solução perfeita para suas necessidades de recozimento, endurecimento ou alívio de tensão. Entre em contato conosco hoje para discutir como podemos aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Quais são as regras de segurança para todos os processos de aquecimento no laboratório? Um Guia para Prevenção de Acidentes

- Como a temperatura de sinterização se relaciona com a temperatura de fusão? Um Guia para a Ligação em Estado Sólido

- Para que serve um forno mufla em microbiologia? Essencial para Despirogenização e Calcinação

- Quais são os princípios de funcionamento de um forno? Um Guia para Aquecimento por Combustão, Resistência e Indução

- Quais 5 precauções de segurança devem ser tomadas ao aquecer qualquer coisa no laboratório? Regras Essenciais para a Segurança no Laboratório