Na odontologia restauradora moderna, os materiais全cerâmicos são amplamente classificados em três categorias fundamentais com base em sua composição e propriedades estruturais. Estas são as cerâmicas feldspáticas tradicionais (ou à base de vidro), as vitrocerâmicas reforçadas como o dissilicato de lítio e as cerâmicas policristalinas de alta resistência, notavelmente a zircônia. A seleção entre elas é ditada pela demanda clínica específica por resistência versus estética.

O princípio central na seleção de um material全cerâmico é navegar no compromisso entre a beleza ótica e a resistência mecânica. À medida que o conteúdo cristalino de um material aumenta, sua durabilidade sobe, mas sua translucidez natural tipicamente diminui.

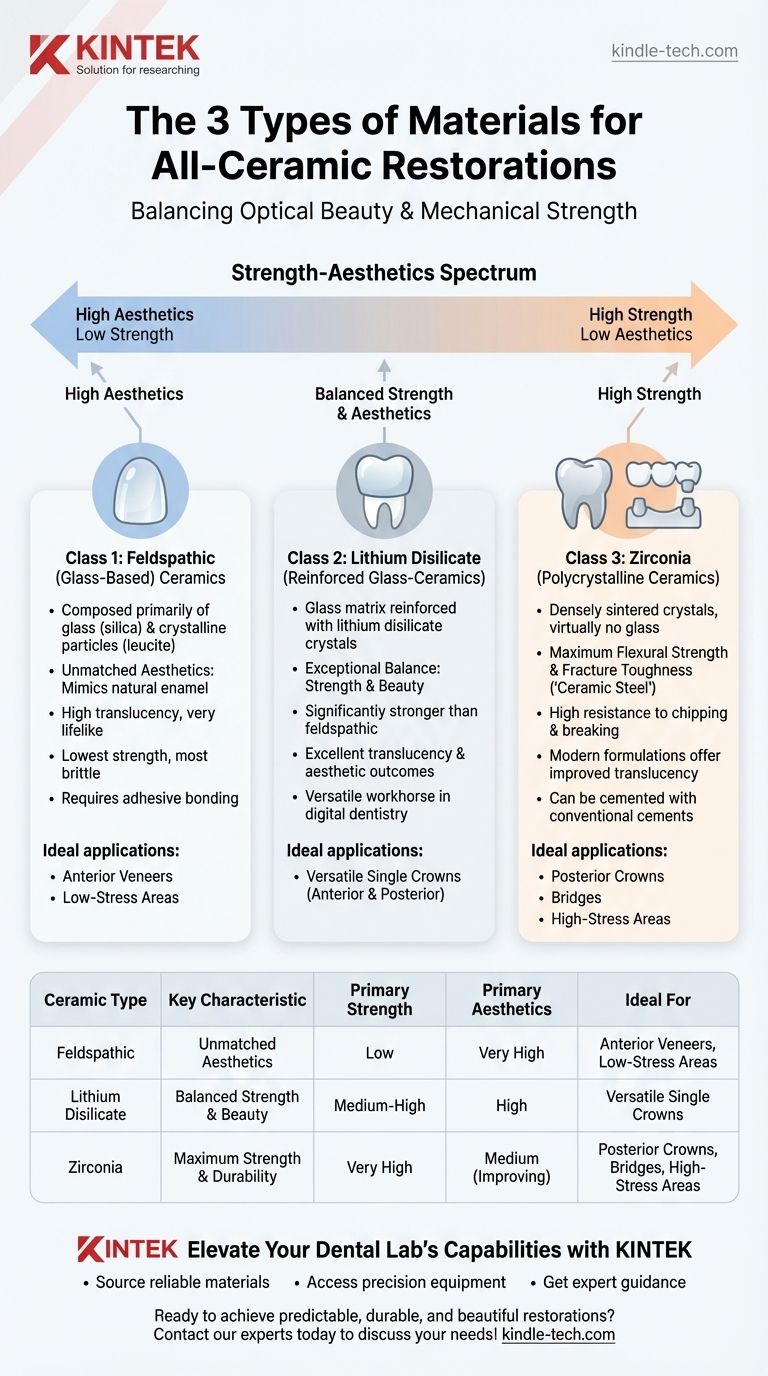

Uma Análise Detalhada das Três Classes de Cerâmica

Compreender a composição de cada classe de cerâmica é fundamental para conhecer sua aplicação ideal. Cada material ocupa uma posição distinta no espectro de resistência e estética.

Classe 1: Cerâmicas Feldspáticas (À Base de Vidro)

As cerâmicas feldspáticas são o tipo mais tradicional, compostas principalmente de vidro (sílica) com partículas cristalinas como leucita suspensas na matriz. Elas são essencialmente uma forma de porcelana dentária.

Sua característica definidora é a estética inigualável. Devido ao seu alto teor de vidro, elas dispersam a luz quase identicamente ao esmalte dentário natural, tornando-as excepcionalmente translúcidas e realistas.

No entanto, essa beleza tem o custo da resistência. As cerâmicas feldspáticas são as mais frágeis das três classes e são mais propensas a fraturas sob forças mastigatórias elevadas.

Classe 2: Dissilicato de Lítio (Vitrocerâmicas Reforçadas)

O dissilicato de lítio representa uma evolução significativa nas cerâmicas dentárias. Consiste em uma matriz vítrea que é fortemente reforçada com cristais de dissilicato de lítio em forma de agulha.

Este material atinge um equilíbrio excepcional entre resistência e beleza. É significativamente mais forte e mais durável que a porcelana feldspática, ao mesmo tempo que oferece excelente translucidez e resultados estéticos.

Sua versatilidade o tornou um material de trabalho na odontologia digital, adequado para tudo, desde facetas até coroas de unidade única na frente e na parte posterior da boca.

Classe 3: Zircônia (Cerâmicas Policristalinas)

A zircônia, ou óxido de zircônio, está em uma classe própria. É uma cerâmica policristalina, o que significa que é composta quase inteiramente de cristais densamente sinterizados, praticamente sem matriz vítrea.

Essa estrutura confere à zircônia a maior resistência à flexão e tenacidade à fratura de qualquer cerâmica dentária, rendendo-lhe o apelido de "aço cerâmico". É incrivelmente resistente a lascas e quebras.

Historicamente, essa força vinha com alta opacidade. No entanto, as formulações modernas de zircônia melhoraram muito a translucidez, tornando-a uma opção viável e durável para uma gama mais ampla de aplicações estéticas, incluindo coroas anteriores.

Compreendendo os Compromissos

Escolher o material certo não é sobre qual é o "melhor" no geral, mas qual é o melhor para uma situação clínica específica. A decisão sempre envolve equilibrar fatores concorrentes.

O Espectro Resistência-Estética

Pense nas três classes em um espectro. Em uma extremidade, você tem a cerâmica feldspática altamente estética, mas frágil. Na outra, você tem a zircônia incrivelmente forte, mas tradicionalmente mais opaca. O dissilicato de lítio se encaixa confortavelmente no meio, oferecendo uma combinação de ambas as propriedades.

A Indicação Clínica Define o Material

A localização e a função da restauração são cruciais. Uma faceta delicada em um dente anterior com baixa força de mordida é uma aplicação perfeita para cerâmica feldspática. Uma coroa de molar que suporta imensa pressão mastigatória requer a resistência robusta da zircônia.

Adesão vs. Cimentação

A resistência do material também influencia como ele é fixado ao dente. Materiais mais fracos, como a porcelana feldspática, exigem absolutamente a adesão adesiva, onde a restauração é quimicamente fundida à estrutura dentária para suporte. Materiais extremamente fortes, como a zircônia, podem ser fixados com cimentos convencionais, simplificando o procedimento clínico.

Fazendo a Escolha Certa para o Seu Objetivo

Baseie sua seleção de material no objetivo principal da restauração.

- Se o seu foco principal é a estética máxima para um caso anterior (como facetas): A porcelana feldspática continua sendo o padrão ouro por sua capacidade incomparável de imitar o esmalte natural.

- Se o seu foco principal é uma solução versátil e completa para coroas unitárias: O dissilicato de lítio oferece uma excelente combinação de resistência para durabilidade e estética para um visual natural.

- Se o seu foco principal é força e durabilidade absolutas (especialmente para molares posteriores ou pontes): A zircônia é o material mais confiável e resistente à fratura disponível.

Compreender essa ciência dos materiais permite que você selecione a cerâmica ideal para um resultado previsível, durável e bonito.

Tabela de Resumo:

| Tipo de Cerâmica | Característica Principal | Força Principal | Estética Principal | Ideal Para |

|---|---|---|---|---|

| Feldspática (À Base de Vidro) | Estética Inigualável | Baixa | Muito Alta | Facetas Anteriores, Áreas de Baixo Estresse |

| Dissilicato de Lítio | Resistência e Beleza Equilibradas | Média-Alta | Alta | Coroas Unitárias Versáteis (Anteriores/Posteriores) |

| Zircônia (Policristalina) | Força e Durabilidade Máximas | Muito Alta | Média (Melhorando) | Coroas Posteriores, Pontes, Áreas de Alto Estresse |

Pronto para alcançar restaurações previsíveis, duráveis e bonitas?

O material cerâmico certo é fundamental para um resultado de sucesso. Na KINTEK, especializamo-nos em cerâmicas dentárias e equipamentos de laboratório de alta qualidade, fornecendo os materiais necessários para se destacar na odontologia restauradora moderna.

Deixe-nos apoiar sua prática:

- Obtenha materiais confiáveis para restaurações feldspáticas, de dissilicato de lítio e de zircônia.

- Acesse equipamentos de precisão para fresagem, sinterização e acabamento.

- Obtenha orientação especializada para selecionar os produtos ideais para seus casos clínicos específicos.

Eleve as capacidades do seu laboratório de prótese dentária. Entre em contato com nossos especialistas hoje para discutir suas necessidades!

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos