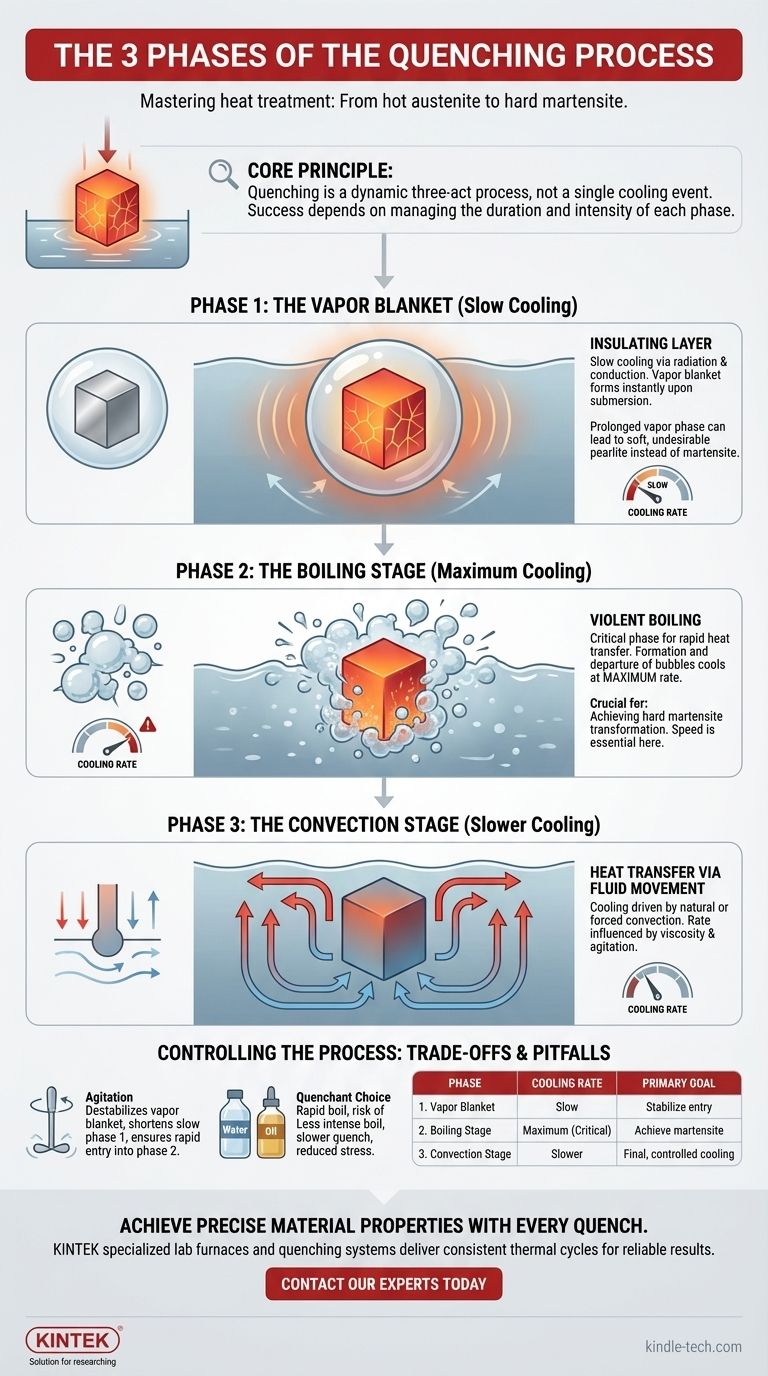

As três fases distintas da têmpera são a fase de vapor, a fase de ebulição e a fase de convecção. Quando uma peça de metal quente é submersa em um meio de têmpera líquido, ela não resfria a uma taxa constante. Em vez disso, ela passa por essas três etapas, cada uma com uma velocidade dramaticamente diferente de transferência de calor, o que, em última análise, determina as propriedades finais do material.

O princípio fundamental a ser compreendido é que a têmpera não é um evento de resfriamento único, mas um processo dinâmico de três atos. O sucesso ou fracasso do tratamento térmico depende da gestão da duração e intensidade de cada fase, particularmente da fase de ebulição violenta onde ocorre o resfriamento mais rápido.

O Propósito da Têmpera: Congelar um Momento no Tempo

Para entender as fases da têmpera, você deve primeiro entender o objetivo. No tratamento térmico, um metal como o aço é aquecido a uma alta temperatura, fazendo com que sua estrutura cristalina interna mude para uma forma chamada austenita.

O objetivo da têmpera é resfriar o metal tão rapidamente que essa nova estrutura seja "congelada" no lugar, transformando-se em uma estrutura muito dura, forte e frágil conhecida como martensita. A velocidade desse resfriamento é tudo.

Uma Análise Fase a Fase da Têmpera

A curva de resfriamento durante a têmpera não é linear. Ela é definida por três fenômenos físicos distintos que ocorrem na superfície da peça.

Fase 1: A Manta de Vapor (Resfriamento Lento)

Quando a peça quente entra no líquido pela primeira vez, ela está tão quente que vaporiza instantaneamente o meio de têmpera que toca. Isso cria uma fina e estável película de vapor que envolve completamente a peça.

Essa manta de vapor atua como uma camada isolante, diminuindo drasticamente a transferência de calor. O resfriamento nesta fase é relativamente lento e ocorre principalmente por radiação e condução através do vapor.

Fase 2: A Etapa de Ebulição (Resfriamento Máximo)

À medida que a superfície da peça resfria ligeiramente, a manta de vapor torna-se instável e colapsa. O meio de têmpera líquido agora faz contato direto com o metal quente, fazendo-o ferver violentamente.

Esta é a etapa mais crítica do processo. A formação e a saída de inúmeras bolhas na superfície transferem calor da peça na taxa máxima possível. É a velocidade desta fase que determina principalmente se a martensita dura se formará.

Fase 3: A Etapa de Convecção (Resfriamento Mais Lento)

Assim que a temperatura da superfície da peça cai abaixo do ponto de ebulição do meio de têmpera, a ebulição para.

A partir deste ponto, o resfriamento é impulsionado pela convecção. O líquido mais quente em contato com a peça sobe, e o líquido mais frio se move para ocupar seu lugar, removendo o calor. A taxa de resfriamento diminui significativamente em comparação com a fase de ebulição e é influenciada pela viscosidade do meio de têmpera e pelo grau de agitação.

Compreendendo as Trocas e Armadilhas

Controlar a transição entre essas fases é a chave para um tratamento térmico bem-sucedido. Não fazer isso pode levar a resultados indesejáveis.

O Perigo de uma Fase de Vapor Prolongada

Se a manta de vapor isolante (Fase 1) persistir por muito tempo, a taxa de resfriamento pode cair abaixo da taxa crítica de resfriamento exigida para o aço.

Em vez de formar martensita dura, o resfriamento lento permite a formação de estruturas mais macias e menos desejáveis (como a perlita). Isso resulta em uma peça que não é tão dura quanto o pretendido.

O Impacto da Escolha do Meio de Têmpera

Diferentes líquidos têm diferentes pontos de ebulição e capacidades de transferência de calor, o que impacta diretamente as três fases.

A água cria uma fase de ebulição muito intensa e rápida, mas também pode causar uma fase de vapor mais estável. O óleo tem uma fase de ebulição menos intensa, proporcionando uma têmpera mais lenta que reduz o risco de rachaduras ou distorção em peças sensíveis.

O Papel da Agitação

Agitar o meio de têmpera (mexê-lo ou mover a peça dentro dele) é uma técnica crítica. Ajuda a desestabilizar a manta de vapor, encurtando a primeira fase lenta e garantindo que a peça entre na fase de ebulição rápida de forma mais rápida e uniforme.

Fazendo a Escolha Certa para o Seu Objetivo

Ao compreender essas fases, você pode diagnosticar problemas e controlar o processo para alcançar um resultado específico.

- Se o seu foco principal é a dureza máxima: Você deve garantir que a taxa de resfriamento durante a fase de ebulição seja rápida o suficiente para exceder o limite crítico do aço, o que geralmente requer minimizar a duração da fase de vapor inicial através da agitação.

- Se o seu foco principal é prevenir distorção ou rachaduras: Você pode precisar de um meio de têmpera mais lento, como óleo, que cria uma fase de ebulição menos violenta e reduz o estresse térmico na peça.

- Se você está solucionando problemas de uma peça macia: A causa mais provável é uma fase de vapor prolongada ou uma fase de ebulição insuficientemente rápida, muitas vezes resolvida aumentando a agitação ou verificando a temperatura e a condição do seu meio de têmpera.

Ao compreender essas três fases distintas de resfriamento, você passa de simplesmente temperar uma peça para realmente projetar suas propriedades finais.

Tabela Resumo:

| Fase | Evento Chave | Taxa de Resfriamento | Objetivo Principal |

|---|---|---|---|

| 1. Manta de Vapor | Filme de vapor isolante se forma | Lenta | Estabilizar a entrada da peça |

| 2. Etapa de Ebulição | Ebulição violenta na superfície | Máxima (Crítica) | Alcançar a transformação martensítica |

| 3. Etapa de Convecção | Transferência de calor via movimento do fluido | Mais Lenta | Resfriamento final e controlado |

Obtenha propriedades de material precisas a cada têmpera. O equipamento de laboratório certo é fundamental para controlar as fases de vapor, ebulição e convecção. A KINTEK é especializada em fornos de laboratório e sistemas de têmpera que fornecem ciclos térmicos consistentes para resultados confiáveis.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar seu processo de tratamento térmico e garantir que seus materiais atendam às especificações exatas.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Posso aspirar o interior do meu forno? Um guia para limpeza DIY segura vs. Serviço Profissional

- Por que o controle ambiental dentro de um forno a vácuo é importante para a soldagem por difusão? Laminações de Liga de Titânio Mestre

- Como o resfriamento com argônio e nitrogênio se compara em fornos a vácuo? Um guia para um têmpera mais rápida e barata

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- O que faz um forno a vácuo? Obter Tratamento Térmico de Alta Pureza para Componentes Superiores