Em resumo, os produtos sinterizados são utilizados em todo o lado. Encontram-se em aplicações que vão desde peças mecânicas comuns, como engrenagens e rolamentos, a componentes especializados, como implantes médicos, contactos elétricos e ferramentas de corte de alto desempenho.

A razão fundamental para a sinterização ser tão amplamente utilizada é a sua capacidade única de criar peças fortes, complexas e precisas a partir de materiais em pó sem os fundir. Isto torna-a o processo de fabrico ideal para materiais com pontos de fusão extremamente elevados ou para aplicações que exigem propriedades cuidadosamente controladas, como a porosidade.

Porque é que a Sinterização é o Processo Escolhido

A sinterização é mais do que apenas um método de fabrico alternativo; resolve desafios fundamentais que a fundição ou a maquinação não conseguem abordar facilmente. A decisão de utilizar a sinterização é tipicamente impulsionada pelas propriedades do material, pela complexidade da peça ou pela necessidade de características estruturais únicas.

Manuseamento de Materiais com Ponto de Fusão Elevado

Muitos materiais avançados, como o tungsténio, o carbono e certas cerâmicas, têm pontos de fusão tão elevados que os fundir e moldar é impraticável ou proibitivamente caro.

A sinterização opera abaixo do ponto de fusão do material. Utiliza calor e pressão para ligar as partículas, tornando-a um dos poucos métodos viáveis para fabricar peças a partir destes materiais de alto desempenho.

Criação de Formas Complexas e Precisas

A sinterização é um pilar da metalurgia do pó, um processo que se destaca na produção de formas intrincadas com elevada precisão, muitas vezes exigindo pouca ou nenhuma operação de acabamento.

É por isso que é utilizada em componentes como engrenagens, cames e acoplamentos. O processo, incluindo a sua utilização na impressão 3D de metais, permite a produção consistente de geometrias complexas que seriam difíceis ou desperdiçadoras de criar através da maquinação a partir de um bloco sólido.

Engenharia de Propriedades Específicas do Material

Ao contrário dos processos que criam um material sólido e uniforme, a sinterização permite um controlo preciso da estrutura interna da peça final.

Um exemplo chave é o controlo da porosidade. A sinterização pode ser utilizada para criar peças metálicas ou plásticas altamente porosas, perfeitas para filtros. Inversamente, pode ser utilizada para criar rolamentos autolubrificantes, impregnando a estrutura porosa com óleo.

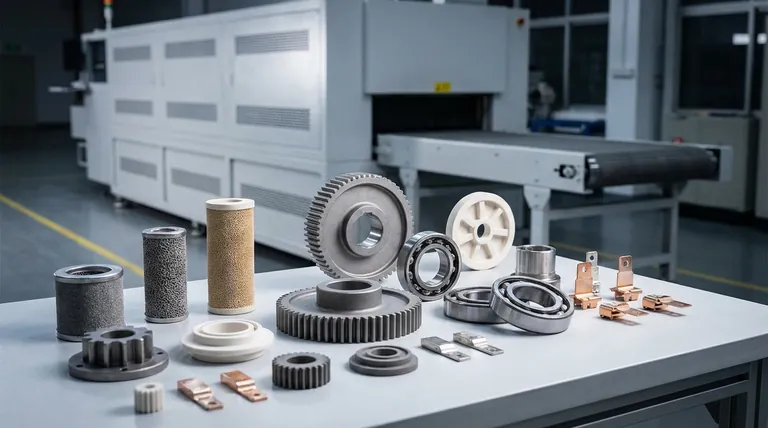

Uma Visão Geral das Aplicações de Produtos Sinterizados

As vantagens únicas da sinterização levam à sua adoção numa vasta gama de indústrias e produtos.

Componentes Mecânicos e Estruturais

Esta é a maior categoria para peças metálicas sinterizadas. São valorizadas pela sua resistência, resistência ao desgaste e relação custo-eficácia na produção em massa.

Exemplos comuns incluem engrenagens, suportes de motor, armaduras e peças estruturais para maquinaria e automóveis.

Produtos Porosos e de Filtração

A capacidade de criar uma rede de poros interligados é uma característica única do processo de sinterização.

Isto é aproveitado para produzir rolamentos autolubrificantes, que retêm óleo na sua estrutura porosa, e uma grande variedade de filtros metálicos e plásticos utilizados em processos industriais e químicos.

Componentes Elétricos e Magnéticos

A sinterização é fundamental para a produção de componentes onde são necessárias propriedades elétricas ou magnéticas específicas.

As aplicações incluem contactos elétricos, que frequentemente combinam materiais como tungsténio e cobre, bem como semicondutores e materiais magnéticos utilizados em dispositivos eletrónicos.

Materiais de Alto Desempenho e Especializados

Para as aplicações mais exigentes, a sinterização é muitas vezes a única forma de fabricar as peças necessárias.

Isto inclui ferramentas de corte feitas de carboneto de tungsténio, produtos médicos e dentários resistentes ao desgaste e componentes de alta temperatura, como filamentos de fio de tungsténio.

Compreender as Compensações

Embora poderosa, a sinterização não é a solução universal para todas as necessidades de fabrico. É essencial compreender as suas limitações práticas.

Porosidade Inerente e Resistência

A menos que sejam realizadas operações secundárias, as peças sinterizadas geralmente têm alguma porosidade residual.

Isto pode resultar numa menor resistência à tração e ductilidade em comparação com peças feitas de metais forjados ou laminados totalmente densos. A aplicação deve ser capaz de acomodar estas propriedades.

Ferramentas e Volume de Produção

A criação dos moldes e matrizes para prensar o material em pó pode representar um investimento inicial significativo.

Devido a este custo inicial, a sinterização é frequentemente mais rentável para produções de volume médio a elevado, onde o custo da ferramenta pode ser amortizado por muitos milhares de peças.

Fazer a Escolha Certa para o Seu Objetivo

A seleção de um processo de fabrico depende inteiramente dos seus objetivos específicos para o componente.

- Se o seu foco principal for a produção em massa económica de peças complexas: A sinterização é uma excelente escolha para componentes como engrenagens e cames que requerem acabamento mínimo.

- Se o seu foco principal for trabalhar com materiais de alta temperatura: A sinterização é muitas vezes o único método prático para processar materiais como tungsténio, tântalo ou cerâmicas avançadas.

- Se o seu foco principal for criar materiais com porosidade controlada: A sinterização oferece um controlo inigualável para fabricar produtos como filtros e rolamentos autolubrificantes.

Em última análise, a sinterização permite aos engenheiros construir componentes que, de outra forma, seriam impossíveis ou impraticáveis de criar.

Tabela de Resumo:

| Categoria de Aplicação | Exemplos Principais | Benefício Principal da Sinterização |

|---|---|---|

| Mecânico/Estrutural | Engrenagens, rolamentos, suportes de motor | Produção em massa económica de formas complexas |

| Poroso/Filtração | Rolamentos autolubrificantes, filtros metálicos | Porosidade controlada para funções específicas |

| Elétrico/Magnético | Contactos elétricos, semicondutores | Processamento de materiais de alto desempenho |

| Alto Desempenho | Ferramentas de corte, implantes médicos/dentários, filamentos | Capacidade de lidar com temperaturas e desgaste extremos |

Precisa de adquirir componentes sinterizados de alta qualidade ou explorar a sinterização para as necessidades de materiais do seu laboratório? A KINTEK especializa-se em equipamentos e consumíveis de laboratório, servindo as necessidades laboratoriais. A nossa experiência pode ajudá-lo a selecionar os materiais e processos certos para criar peças duráveis e precisas. Contacte os nossos especialistas hoje mesmo para discutir como podemos apoiar o seu projeto com soluções de sinterização fiáveis!

Guia Visual

Produtos relacionados

- Forno com atmosfera controlada de correia de malha

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

As pessoas também perguntam

- Por que um forno tubular horizontal com atmosfera H2-N2 é usado para pré-tratamento de NiO? Chave para a Ativação de Catalisadores

- Como um forno de atmosfera garante a qualidade na síntese de nanotubos de BN? Controle de Precisão para Estruturas em Copo Empilhado

- Quais são os principais componentes de um forno industrial? Explore os Elementos Essenciais para Aquecimento de Precisão

- Qual é o papel de um forno tubular com atmosfera controlada na sinterização de Cu-Mo? Alcançar Densificação de Alta Pureza

- Por que o controle preciso de temperatura em um forno de sinterização é crítico para eletrólitos NASICON? Garanta a pureza do material