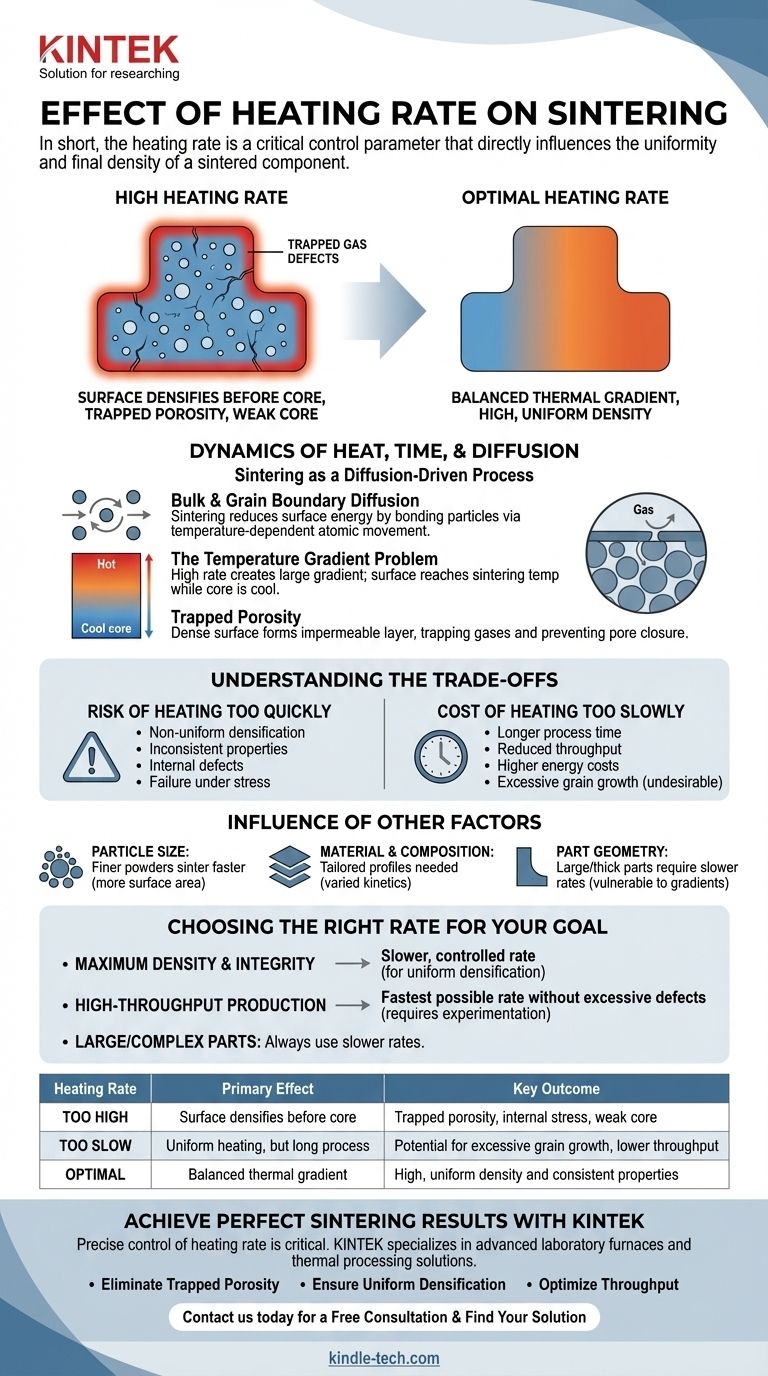

Em resumo, a taxa de aquecimento é um parâmetro de controle crítico que influencia diretamente a uniformidade e a densidade final de um componente sinterizado. Uma taxa de aquecimento muito alta faz com que o exterior da peça se densifique e sele antes que o interior tenha tido tempo suficiente para sinterizar, levando a porosidade aprisionada, tensão interna e variações significativas nas propriedades do material.

O desafio central é gerenciar o gradiente de temperatura entre a superfície do componente e seu núcleo. Uma taxa de aquecimento ideal garante que toda a peça aqueça uniformemente, permitindo tempo suficiente para que os mecanismos de difusão eliminem a porosidade antes que a estrutura da superfície se consolide totalmente.

A Dinâmica de Calor, Tempo e Difusão

A sinterização não é um evento instantâneo que ocorre ao atingir uma temperatura alvo. É um processo cinético impulsionado pelo movimento atômico, que requer energia térmica e tempo suficientes.

Sinterização como um Processo Impulsionado pela Difusão

O objetivo da sinterização é reduzir a energia superficial de um pó compactado, ligando as partículas e eliminando os poros entre elas. Isso ocorre através de mecanismos de transporte de material como difusão em massa e difusão em contorno de grão.

Esses processos de difusão dependem fortemente da temperatura. À medida que a temperatura aumenta, os átomos tornam-se mais móveis e podem se mover para preencher os poros e formar ligações fortes entre as partículas.

O Problema do Gradiente de Temperatura

Quando uma peça é aquecida, a superfície sempre aquece mais rápido que o núcleo. Uma alta taxa de aquecimento exacerba essa diferença, criando um gradiente de temperatura significativo.

A superfície pode atingir a temperatura de sinterização ideal enquanto o núcleo ainda está relativamente frio. Isso faz com que a camada externa do componente se densifique e encolha rapidamente.

Porosidade Aprisionada: A Consequência Principal

À medida que a superfície se densifica, ela pode formar uma camada quase impermeável. Essa camada efetivamente aprisiona a porosidade no núcleo do componente.

Os gases dentro desses poros não conseguem escapar, e os caminhos de difusão necessários para fechar os poros são cortados. O resultado é uma peça com um exterior denso, mas um interior poroso e fraco. Isso explica diretamente por que uma alta taxa de aquecimento resulta em "grau de sinterização insuficiente dentro do corpo verde (blank)".

Compreendendo os Compromissos

A seleção de uma taxa de aquecimento é um ato de equilíbrio entre a eficiência do processo e a qualidade final da peça. Não existe uma única taxa "melhor"; depende inteiramente do material, da geometria da peça e do resultado desejado.

O Risco de Aquecer Muito Rápido

O risco principal é a densificação não uniforme. Isso leva a um componente com propriedades mecânicas inconsistentes, resistência geral reduzida e uma alta probabilidade de defeitos internos que podem causar falha sob estresse.

O Custo de Aquecer Muito Devagar

Embora uma taxa de aquecimento lenta seja geralmente mais segura para garantir a uniformidade, ela não é isenta de desvantagens. O mais óbvio é um tempo total de processo mais longo, o que reduz a produtividade e aumenta os custos de energia.

Além disso, passar muito tempo em temperaturas elevadas pode levar ao indesejável crescimento de grão. Em muitos materiais, tamanhos de grão menores são cruciais para alcançar alta resistência e tenacidade.

A Influência de Outros Fatores

A taxa de aquecimento não atua isoladamente. Seu efeito é moderado por vários outros parâmetros críticos:

- Tamanho da Partícula: Pós mais finos têm maior área de superfície e sinterizam mais facilmente em temperaturas mais baixas, muitas vezes permitindo taxas de aquecimento mais rápidas.

- Material e Composição: Diferentes materiais têm diferentes cinéticas de difusão e condutividade térmica, exigindo perfis de aquecimento personalizados.

- Geometria da Peça: Peças grandes ou espessas são muito mais suscetíveis a gradientes de temperatura severos e requerem taxas de aquecimento mais lentas e conservadoras.

Escolhendo a Taxa de Aquecimento Certa para o Seu Objetivo

Sua escolha da taxa de aquecimento deve ser uma decisão deliberada baseada em seu objetivo principal para o componente sinterizado.

- Se o seu foco principal for densidade máxima e integridade estrutural: Use uma taxa de aquecimento mais lenta e controlada para minimizar os gradientes térmicos e garantir a densificação uniforme em toda a peça.

- Se o seu foco principal for produção de alto rendimento: Seu objetivo é encontrar a taxa de aquecimento mais rápida possível que não introduza níveis inaceitáveis de porosidade interna, o que requer experimentação cuidadosa e validação do processo.

- Se você estiver trabalhando com peças grandes ou de formato complexo: Sempre opte pela cautela com uma taxa de aquecimento mais lenta, pois essas geometrias são as mais vulneráveis aos efeitos prejudiciais dos gradientes térmicos.

Em última análise, dominar a taxa de aquecimento é controlar a jornada térmica do seu material para alcançar um resultado previsível e confiável.

Tabela de Resumo:

| Taxa de Aquecimento | Efeito Principal na Sinterização | Resultado Chave |

|---|---|---|

| Muito Alta | A superfície se densifica antes do núcleo | Porosidade aprisionada, tensão interna, núcleo fraco |

| Muito Lenta | Aquecimento uniforme, mas tempo de processo longo | Potencial para crescimento excessivo de grão, menor rendimento |

| Ideal | Gradiente térmico e tempo de difusão equilibrados | Alta densidade uniforme e propriedades consistentes |

Alcance Resultados Perfeitos de Sinterização com a KINTEK

Com dificuldades com densidade inconsistente ou defeitos internos em seus componentes sinterizados? O controle preciso da sua taxa de aquecimento é fundamental. A KINTEK é especializada em fornos de laboratório avançados e soluções de processamento térmico projetados para controle e repetibilidade máximos.

Nossos equipamentos ajudam pesquisadores e engenheiros de produção como você a:

- Eliminar a Porosidade Aprisionada com perfis de aquecimento programáveis e precisos.

- Garantir a Densificação Uniforme em peças grandes ou complexas.

- Otimizar o Rendimento sem sacrificar a qualidade final da peça.

Entre em contato conosco hoje para discutir seus requisitos específicos de material e geometria. Deixe que nossos especialistas ajudem você a selecionar o forno de sinterização ideal para alcançar resultados confiáveis e de alta qualidade.

Obtenha uma Consulta Gratuita e Encontre Sua Solução

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno com atmosfera controlada de correia de malha

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Qual é a maior desvantagem do material à base de zircônia? Os Riscos Ocultos de Sua Dureza Extrema

- A cerâmica é quimicamente inerte? Desvende o Poder da Resistência Química Suprema

- Como os tubos de cerâmica de alumina abordam os desafios técnicos em dispositivos eletroquímicos? Garanta a integridade máxima do sinal.

- Qual é o processo de produção de zircônio? Do minério ao metal e cerâmica de alto desempenho

- Quais são as vantagens da cerâmica em relação a outros materiais? Desbloqueie um Desempenho Incomparável em Condições Extremas

- O que é a sinterização por micro-ondas de materiais cerâmicos? Um guia para um processamento mais rápido e eficiente

- Qual é a resistividade do carboneto de silício? É uma propriedade ajustável, variando de <0,1 ohm-cm a altamente resistiva.

- Qual é a cerâmica mais resistente? O Carbeto de Silício Lidera em Dureza e Resistência Térmica