No campo da ciência dos materiais, "deposição química a vapor externa" não é uma categoria padrão, formalmente definida. Em vez disso, o termo provavelmente se refere a processos CVD onde a fonte de energia primária ou a decomposição inicial dos gases precursores ocorre fisicamente separada de, ou "externa" ao, substrato sobre o qual o filme fino está sendo depositado.

A ideia central por trás do conceito de "CVD externo" é o controle: separar a fonte de energia ou a zona de ativação de gás da zona de deposição. Isso contrasta com os processos "internos" onde o próprio substrato pode ser a principal fonte de calor ou estar diretamente imerso no campo de energia, como um plasma.

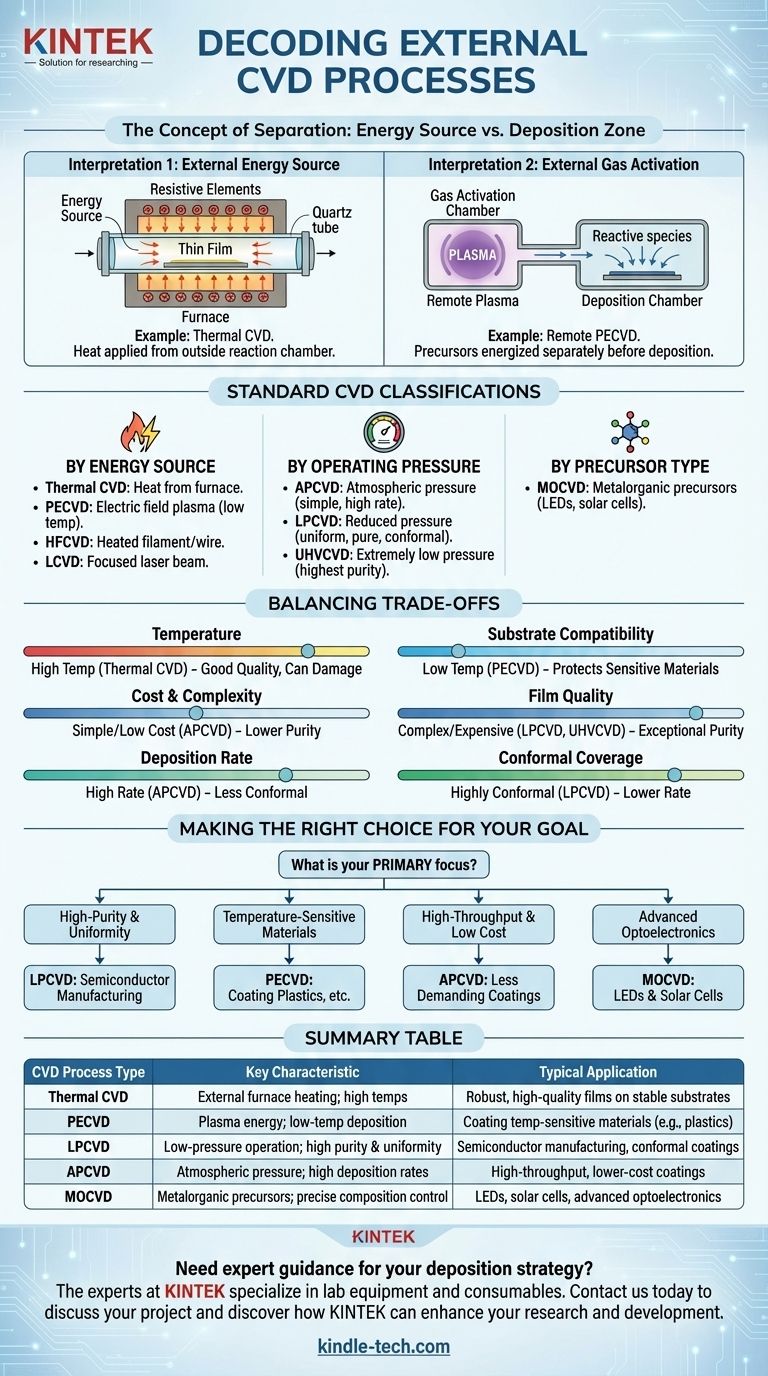

Desconstruindo o "CVD Externo": As Prováveis Interpretações

Embora não seja uma classificação formal, o termo "CVD externo" pode ser entendido através de dois conceitos técnicos primários. Essa distinção ajuda a esclarecer a intenção por trás do projeto do processo.

Interpretação 1: A Fonte de Energia é Externa

Em muitos sistemas CVD comuns, a energia necessária para impulsionar as reações químicas é aplicada de fora da câmara de reação principal.

O exemplo mais direto é o CVD Térmico convencional. Aqui, um forno com elementos de aquecimento resistivos envolve o tubo de quartzo que serve como câmara de reação. A energia é transferida através das paredes da câmara para aquecer os gases precursores e o substrato, iniciando a deposição. A fonte de calor é claramente externa ao ambiente de reação.

Interpretação 2: A Ativação do Gás é Externa

Uma interpretação mais sofisticada envolve processos onde os gases precursores são energizados ou decompostos em espécies reativas em uma câmara separada antes de serem introduzidos na câmara de deposição principal.

Este é o princípio por trás do CVD Aprimorado por Plasma Remoto (RPECVD). Nesta configuração, um plasma é gerado em uma câmara "externa" para quebrar os gases precursores. Essas espécies reativas, mas eletricamente neutras, então fluem para a câmara principal para depositar no substrato. Isso evita que o substrato seja diretamente danificado pelo bombardeamento iônico do próprio plasma.

As Classificações Padrão dos Processos CVD

Para entender corretamente o cenário, é crucial usar as classificações padrão da indústria. Engenheiros e cientistas categorizam os processos CVD com base em parâmetros operacionais mais precisos.

Por Fonte de Energia

O método usado para fornecer energia para a reação química é um diferenciador primário.

- CVD Térmico: Usa calor de um forno para decompor gases precursores. É um método robusto e amplamente utilizado.

- CVD Aprimorado por Plasma (PECVD): Usa um campo elétrico para gerar um plasma (um gás ionizado). Os elétrons de alta energia no plasma quebram as moléculas precursoras, permitindo que a deposição ocorra em temperaturas muito mais baixas do que o CVD Térmico.

- CVD de Filamento Quente (HFCVD): Emprega um fio ou filamento aquecido colocado perto do substrato para decompor termicamente os gases precursores.

- CVD a Laser (LCVD): Usa um feixe de laser focado para aquecer localmente o substrato ou o gás, permitindo uma deposição precisa e padronizada.

Por Pressão de Operação

A pressão dentro da câmara de reação afeta profundamente a qualidade e as características do filme depositado.

- CVD de Pressão Atmosférica (APCVD): Opera em pressão atmosférica padrão. É mais simples e permite altas taxas de deposição, mas pode resultar em menor pureza e uniformidade do filme.

- CVD de Baixa Pressão (LPCVD): Opera em pressões reduzidas (tipicamente 0,1-100 Pa). Isso retarda as reações em fase gasosa, levando a filmes altamente uniformes e puros que se adaptam bem a topografias de superfície complexas.

- CVD de Ultra-Alto Vácuo (UHVCVD): Opera sob pressões extremamente baixas para atingir a maior pureza de filme possível, o que é crítico para aplicações avançadas de semicondutores.

Por Tipo de Precursor

Às vezes, o processo é nomeado após os precursores químicos específicos usados.

CVD Metalorgânico (MOCVD) é um exemplo proeminente. Este processo usa compostos metalorgânicos — moléculas contendo átomos de metal e carbono — como precursores. É uma tecnologia chave para a fabricação de LEDs de alto desempenho e células solares.

Compreendendo as Compensações

A escolha de um processo CVD sempre envolve o equilíbrio de fatores concorrentes. Nenhum método único é superior para todas as aplicações; a seleção depende inteiramente do resultado desejado e das restrições.

Temperatura vs. Compatibilidade do Substrato

Processos de alta temperatura como o CVD Térmico frequentemente produzem filmes densos e de alta qualidade. No entanto, essas altas temperaturas podem danificar ou deformar substratos sensíveis, como plásticos ou wafers de semicondutores totalmente processados. O PECVD é a solução aqui, pois o uso de plasma permite a deposição de alta qualidade em temperaturas muito mais baixas.

Custo e Complexidade vs. Qualidade do Filme

Os sistemas APCVD são relativamente simples e baratos de operar, tornando-os adequados para aplicações de alto volume e menor custo. Em contraste, os sistemas LPCVD e UHVCVD são mais complexos e caros devido aos seus requisitos de vácuo, mas são necessários para a pureza e uniformidade excepcionais exigidas pela indústria de microeletrônica.

Taxa de Deposição vs. Cobertura Conforme

Frequentemente, há uma compensação entre a velocidade de deposição e a capacidade do filme de revestir uniformemente estruturas complexas e tridimensionais (sua "conformidade"). Processos como o LPCVD se destacam na produção de filmes altamente conformes, mas podem ter taxas de deposição mais baixas do que o APCVD.

Fazendo a Escolha Certa para o Seu Objetivo

O método CVD ideal é ditado pelos requisitos específicos do seu material, substrato e aplicação final.

- Se o seu foco principal é filmes de alta pureza e uniformes em superfícies complexas: O LPCVD é frequentemente a escolha superior para aplicações como a fabricação de semicondutores.

- Se o seu foco principal é a deposição em materiais sensíveis à temperatura: O PECVD é a tecnologia necessária para evitar danos ao substrato subjacente.

- Se o seu foco principal são revestimentos de alto rendimento e baixo custo: O APCVD oferece um método simples e rápido adequado para aplicações menos exigentes.

- Se o seu foco principal é a criação de dispositivos optoeletrônicos avançados: O MOCVD é o processo padrão da indústria devido ao seu controle preciso sobre a composição e a qualidade do cristal.

Em última análise, compreender as compensações fundamentais entre temperatura, pressão e fonte de energia permite que você selecione a estratégia de deposição mais eficaz para o seu objetivo técnico.

Tabela Resumo:

| Tipo de Processo CVD | Característica Chave | Aplicação Típica |

|---|---|---|

| CVD Térmico | Aquecimento por forno externo; altas temperaturas | Filmes robustos e de alta qualidade em substratos estáveis |

| PECVD | Energia de plasma; deposição em baixa temperatura | Revestimento de materiais sensíveis à temperatura (ex: plásticos) |

| LPCVD | Operação em baixa pressão; alta pureza e uniformidade | Fabricação de semicondutores, revestimentos conformes |

| APCVD | Pressão atmosférica; altas taxas de deposição | Revestimentos de alto rendimento e menor custo |

| MOCVD | Precursores metalorgânicos; controle preciso da composição | LEDs, células solares, optoeletrônicos avançados |

Precisa selecionar o processo CVD certo para o seu material e substrato específicos? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em equipamentos e consumíveis de laboratório para todas as suas necessidades laboratoriais. Nossa equipe pode guiá-lo para a estratégia de deposição ideal — seja você precisando de filmes LPCVD de alta pureza, revestimentos PECVD de baixa temperatura ou soluções APCVD de alto rendimento. Entre em contato conosco hoje para discutir seu projeto e descobrir como a KINTEK pode aprimorar sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural