Na sua essência, um forno dentário é um forno especializado de alta temperatura usado num laboratório dentário para finalizar restaurações cerâmicas como coroas, pontes e facetas. Estes fornos executam ciclos precisos de aquecimento e arrefecimento que transformam os materiais fresados ou prensados no seu estado final, durável e esteticamente agradável.

A função crucial de um forno dentário não é apenas aquecer materiais, mas controlar com precisão os processos térmicos — sinterização, cozedura e prensagem — que são essenciais para alcançar as propriedades físicas e a estética específicas exigidas para diferentes tipos de restaurações dentárias.

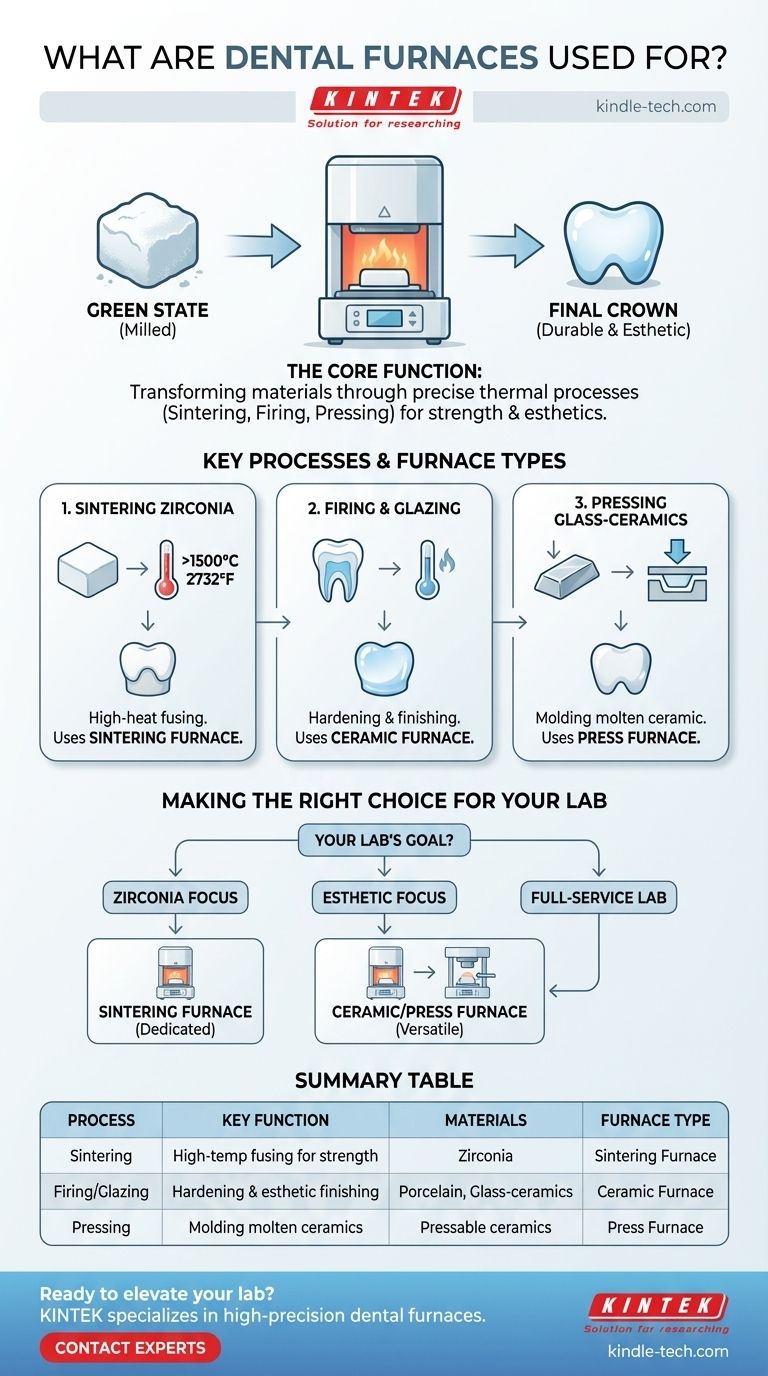

A Função Central: Transformar Materiais com Calor

Um forno dentário é a etapa final e mais crítica na produção de muitas restaurações cerâmicas. Ele pega numa peça de material grosseiramente moldada e frágil e transforma-a numa prótese permanente e de alta resistência.

Do "Estado Verde" à Forma Final

Muitas restaurações modernas, especialmente as feitas de zircónia, são primeiro fresadas a partir de um bloco de material pré-sinterizado. Este estado "verde", mais macio e semelhante a giz, é fácil de fresar, mas carece da resistência necessária para uso clínico.

O forno realiza a transformação final, endurecendo o material e encolhendo-o até às suas dimensões finais e densas.

A Importância da Precisão

Os fornos dentários modernos são controlados por microprocessador, permitindo que os técnicos programem e armazenem centenas de cronogramas de cozedura específicos.

Estes programas ditam as taxas precisas de aquecimento, os tempos de manutenção nas temperaturas de pico e o arrefecimento controlado. Este nível de controlo não é opcional; é essencial para prevenir fissuras, garantir a cor exata e atingir a resistência projetada do material.

Processos Chave e Tipos de Forno

Nem todos os fornos são iguais. O processo específico exigido dita o tipo de forno de que um laboratório necessita. Existem três funções principais, cada uma exigindo frequentemente um tipo diferente de forno.

Sinterização de Zircónia

A sinterização é um processo que utiliza calor elevado (mas sem fusão) para fundir partículas, aumentando drasticamente a densidade e a resistência do material. Este é o processo exigido para todas as restaurações à base de zircónia.

Fornos de sinterização são construídos especificamente para esta tarefa, capazes de atingir as temperaturas extremamente altas (muitas vezes acima de 1500°C / 2732°F) necessárias para sinterizar completamente a zircónia até à sua dureza final.

Cozedura e Esmaltagem de Cerâmicas

A porcelana tradicional e as vitrocerâmicas modernas são construídas em camadas ou manchadas para alcançar uma estética com aspeto natural. Cada camada de porcelana deve ser "cozida" para endurecer.

A etapa final para muitas restaurações é a aplicação de um esmalte fino, que também é cozido no forno para criar uma superfície lisa, polida e resistente a manchas. Estes processos são realizados num forno cerâmico padrão.

Prensagem de Vitrocerâmicas

Para cerâmicas "prensáveis", um padrão de cera da restauração é criado e encapsulado num material de investimento. Um lingote de cerâmica é então aquecido até ficar viscoso e um pistão no forno pressiona a cerâmica fundida no molde.

Isto requer um forno de prensa combinado, que integra um mecanismo de prensagem pneumática com a câmara de aquecimento. Estes fornos podem tipicamente também ser usados para cozedura e esmaltagem padrão.

Compreender as Compensações

A escolha do forno por parte de um laboratório é ditada pelos materiais com os quais planeia trabalhar, uma vez que cada tipo tem capacidades e limitações específicas.

Fornos de Sinterização vs. Cerâmicos: A Divisão de Temperatura

A distinção mais significativa é a capacidade de temperatura. Um forno cerâmico padrão usado para cozer porcelana não consegue atingir as temperaturas ultra-altas necessárias para sinterizar a zircónia.

Um laboratório que produz restaurações de zircónia deve ter um forno de sinterização dedicado. Tentar sinterizar zircónia num forno cerâmico padrão resultará numa restauração falhada.

A Versatilidade dos Fornos Combinados

Os fornos de prensa combinados são altamente versáteis, permitindo que um laboratório tanto pressione como coza/esmaltagem vitrocerâmicas.

No entanto, estes fornos combinados não são projetados para sinterizar zircónia. Portanto, um laboratório de serviço completo que trabalhe com cerâmicas prensáveis e zircónia precisará de pelo menos dois tipos diferentes de fornos.

Fluxo de Trabalho e Especialização

Embora investir em vários fornos exija mais capital e espaço, permite um fluxo de trabalho mais especializado e eficiente. Executar um ciclo de sinterização longo para zircónia não impede o forno necessário para um ciclo de esmaltagem rápido numa restauração diferente.

Fazer a Escolha Certa para o Seu Objetivo

Selecionar a tecnologia de forno correta é fundamental para o sucesso de um laboratório dentário e é determinado inteiramente pelos seus serviços primários.

- Se o seu foco principal são restaurações de zircónia de alta resistência: Você precisa de um forno de sinterização dedicado capaz de executar ciclos precisos de alta temperatura.

- Se o seu foco principal são vitrocerâmicas estéticas (ex: e.max): Um forno cerâmico programável é essencial, e um forno de prensa combinado é necessário se você pretende oferecer restaurações prensáveis.

- Se você é um laboratório de serviço completo: Você precisará de um forno de sinterização de alta temperatura para zircónia e de um forno cerâmico ou de prensa combinado separado para lidar com todos os outros materiais cerâmicos de forma eficiente.

Compreender o processo térmico específico exigido para cada material é a chave para produzir restaurações dentárias consistentes e de alta qualidade.

Tabela de Resumo:

| Processo | Tipo de Forno | Função Principal | Materiais Comuns |

|---|---|---|---|

| Sinterização | Forno de Sinterização | Fusão a alta temperatura para resistência | Zircónia |

| Cozedura/Esmaltagem | Forno Cerâmico | Endurecimento e acabamento estético | Porcelana, Vitrocerâmicas |

| Prensagem | Forno de Prensa | Moldagem de cerâmicas fundidas | Cerâmicas prensáveis (ex: e.max) |

Pronto para elevar as capacidades do seu laboratório dentário? A KINTEK é especializada em fornos dentários de alta precisão para sinterização, cozedura e prensagem — garantindo que as suas coroas, pontes e facetas cumpram os mais altos padrões de resistência e estética. Contacte os nossos especialistas hoje para encontrar o forno perfeito para o seu fluxo de trabalho!

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas